Projets:Lab:2015:BigCharly

Chantier de réhabilitation de la deuxième CharlyRobot du lab.

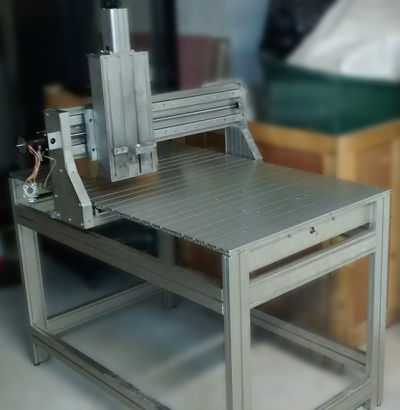

Début novembre 2015, le lab récupère une seconde CharlyRobot, les axes X et Z de même taille que l'ancienne, le Y (beaucoup) plus long. Carénée différemment, elle agrandira les surfaces d'usinage et de brut. De part sa taille, elle est aussi moins rigide, elle est donc adaptée à du fraisage bois ou plastique mais pas métal.

Liste (en vrac) des actions à entreprendre: (05/11/15)

- Refaire l'équerrage du bâti: léger défaut, il faut desserrer, mettre d'équerre, resserrer.

- Trouver des poils ou un soufflet pour l'axe X. Faire son intégration et refaire la partie de la cage manquante.

- Sélection de l'électronique:

- voir les dimensionnements de l'ancienne charly, comparer avec les moteurs existants, définir l'alimentation adaptée

- trouver les drivers de steppers adaptés à l'alimentation, sont en cours de test les drivers sourcés pour l'électrorap (30V 3A)

- faire des tests avec les 2 éléments ci-dessus, valider que cela tient la charge en terme de vitesse et d'accélération

- commande: à priori nous partons vers une beaglebone black + cape home made + linuxcnc, à mettre en oeuvre, tester et valider (nous n'avons encore jamais mis en oeuvre cette config au lab)

- câblage: les courses sont grandes, voir où et comment passer le câblage des 3 axes et où positionner l'électronique

- conception d'un bac de récupérations copeaux

- conception d'anti-projection de copeaux, doit être amovible pour rentrer les bruts sans difficultés

- conception d'un système soufflant/aspirant autour de la tête, amovible lui aussi

Liste des participants :

Patrick,

Sylvia,

Louis,

Francis,

Sébastien,

Zénos

Liste des points à traiter :

1) Remettre d’équerre les pieds de table. (fait)

Les pieds sont démontées et doivent être refixés.(fait)

2) Refabriquer les capots manquants. (fait)

Capot droit de protection rail et soufflet plié et posé.

Capot de protection rail sous la broche posé.

3) Régler le problème de descente du moteur par son poids. (fait)

Démontage des capots, filetage des vis de réglage des patins jusqu’au bout pour permettre le resserrage des patins.

4) Remplacer les connecteurs DB9 (fait)

Afin de supporter la puissance de la nouvelle carte de commande il faut changer les connecteurs. (Fait)

Le courant doit être de 2A DC minimum. Une partie du matériel en stock, à chercher.

Voir comment reprendre le câblage (carte PCB à faire ?).

Connecteur Sub-D 9 pins 5A 300V DC posés à la place des 2A.

5) Soufflet axe horizontale X à fabriquer. (en cours)

Rechercher ou fabriquer 2 soufflets en U dimensions extérieures maxi h=175X50 mm longueur 610 mm. Largeur des plis soufflet 18mm.

Une fois le soufflet plié, son épaisseur ne doit pas être de plus de 4cm. Projets:Lab:2015:BigCharly: soufflets

http://fr.aliexpress.com/store/product/CNC-parts-of-Bellow-Covers/1202171_2030764215.html

6) Glissières et vis sans fin à nettoyer lubrifier. (Fait)

Il a été constaté qu’une glissière commence à rouiller, pour éviter cela et l’encrassement des glissières, il faut les lubrifier au silicone.

Acheter une bombe de fluide silicone (lubrifiant non gras), fait mais on a adopté de lubrifier avec de l'huile fournie par Ellyan.

Ne pas oublier en dessous.

Tous les roulements à glissières ont été démontés et nettoyés car en partie bloqués

7) Fabriquer des étagères haute et basse. (Fait)

Pour poser les bacs à copeaux et le rack de commande en partie haute.

Pour poser l’aspiration et l’ordinateur en partie basse

Pour rigidifier le tout, il faut visser sur le châssis.

8) Réaliser deux bacs de récupération des copeaux. (Fait)

Deux bacs dans le sens de la longueur avec 2 poignées et de profondeur 300mm à glisser sous la table

Prévoir dépassement de la largeur du portique.

Peinture à faire et poignées à poser. (voir ce qui est dispo en stock)

9) Réaliser un capot de protection. (Fait)

Après réflexion, étant donné que 1 seul côté de la CNC permet le dépassement de pièce, un capotage basique avec des portes latérales sur 1 face sera réalisé.

Plan de construction avec côtes à réaliser (structure alu, bois et plaques plexi).

Prévoir contact de sécurité sur les portes.

Pour permettre le dépassement du capot dans le sens de la longueur avec plaque de 25mm d’épais, système de trappe à charnière à réaliser faisant toute la largeur du plateau.

Approvisionnement matériel voir ce qui est dispo.

Utilisations de montants aluminiums de cloison en stock pour les angles à fixer le plus sur l’extérieur de la largeur de la machine pour ne pas perdre en largeur utile..

10) Système d’aspiration des copeaux à réaliser

Mettre en place un aspirateur à demeure et fabriquer un capot d’aspiration au niveau de l’outil sur la broche.Projets:Lab:2015:BigCharly: cyclone

11) Molette de commande sur moteur axe X à fabriquer. (Fait)

Molette de diamètre proche des autres à réaliser.

12) Capot moteur axe X à réaliser. (Fait)

Le capot est manquant, voir suivant modèle des autres. Il manque aussi les tiges longues de 3mm

13) Câbles de commande moteurs à faire. (Fait)

Les connecteurs DB9 5A femelle côté moteur et rond à verrouillage côté chassis sont dispo.

Vérifier que la partie fixe des connecteurs ronds est dispo pour 3 pièces et fabriquer les câbles en prenant en compte la position du rack de commande.

Etudier la manière de cheminer les câbles.

14) Electronique de commande à réaliser. (Fait)

Prendre le même modèle que les installations réalisées sur la petite CNC Charly Robot

Rack à fabriquer.

15) Réglage de la mise en jeu de la broche suite à démontage. (Fait)

Repose des plaques de fixation de la broche et réglages du parallélisme.

16) Pose de butées mécaniques

Remise en place de butées mécaniques (2 modèles dispo) pour éviter la destruction des contacts de fin de course en cas de commande manuelle des moteurs.