Projets:Perso:2014:Wax3DPrinter

Projet WAX 3D Printer

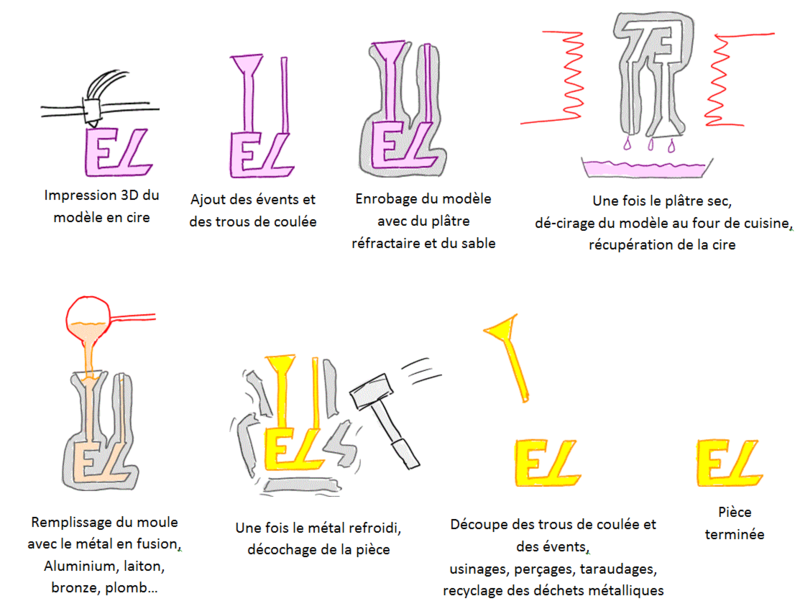

Le but final de ce projet et de pouvoir réaliser des pièces métalliques complexes « directement » depuis un fichier CAO en réduisant au minimum les étapes d’usinage. L’imprimante créera des modèles en cire qui seront ensuite utilisés avec les méthodes de fonderie traditionnelle dit « à la cire perdue ».

J’ai essayé de faire un petit schéma pour présenter les principales étapes de la réalisation des pièces métalliques à partir d’un modèle en cire :

Organisation du projet :

Ma spécialité étant la récupération et le détournement d’objets, je souhaiterais que ce projet soit en très grande partie fait avec de la récupération, de ce fait l’avancement, les spécifications et les choix techniques s’affineront au fur et à mesure des trouvailles et des conclusions sur les différents essais réalisés. Je suis donc incapable aujourd’hui, de vous dire quel sera le volume d’impression, les dimensions de la machine ou la vitesse d'impression. Mais je ferais en sorte de faire "au mieux" avec ce qui se présente :D

Malgré tout la réalisation du projet se fera en trois grandes étapes :

- Première étape : Réalisation du système d’extrusion de cire, acquérir une maitrise suffisante ainsi qu’un prototype fonctionnel et fiable. En même temps récupérer tout ce qui pourra servir à la réalisation de l’imprimante.

- Deuxième étape : Réalisation de la partie mécanique de l’imprimante en s’adaptant aux matériels récupérés et aux contraintes que nous imposera l’extrudeur.

- Troisième étape : Une fois la partie mécanique fixée de manière définitive, Réalisation de toute la partie commande et pilotage.

Vous pouvez donc participer à ce projet en remplissant notre benne à DEEE avec :

- Des machines médicales ou de laboratoire,

- Des grosses photocopieuses,

- Des machines bizarres,

- Des machines de proces industriel

- Des machines à cafés / distributeurs automatiques

- Des pièces en aluminium, ou en laiton (pour la fabrication des pièces de fonderie)

- Des vieux câbles en vrac, des bouts de tuyaux en cuivre, des batteries HS, des vieux PCB (pour troquer avec les ferrailleurs)

- Bref tout ce qui peut contenir des moteurs, glissières, courroies, électrovannes, tuyaux, raccords, résistances chauffantes, machins bizarres ……

la réalisation de l’extrudeur de cire :

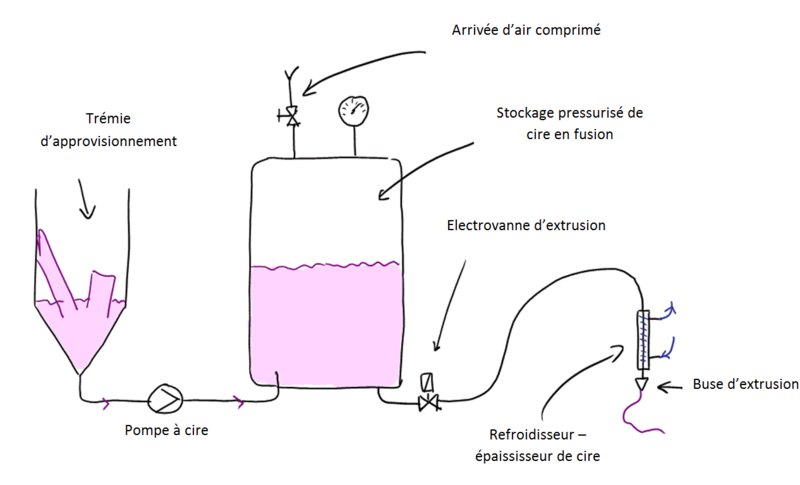

Contrairement aux plastiques utilisés dans les imprimantes 3D la cire semble trop fragile pour être conditionnés en bobines de fil et utilisée dans un extrudeur plastique traditionnel. Pour l’instant l’idée trouvée est d’envoyer de la cire liquide sous pression à la tête de l’imprimante ou elle sera refroidie pour obtenir la bonne consistance juste avant de passer dans la buse d’extrusion.

Voici un petit schéma simpliste du principe de fonctionnement de l'extrudeur continu:

Jeudi 3 avril 2014 – fabrication du 1er prototype d’extrudeur à stockage pressurisé de cire liquide

Maintenant que j’ai réussi à amasser suffisamment de bordel je vais pouvoir attaquer la réalisation rapide d’un prototype :

Le générateur de vapeur de la machine à café servira de réservoir pressurisé de cire liquide et j’ai suffisamment de vannes à main et de raccords inox pour faire le montage expérimental.

Pour l’instant je vais me « précipiter » sur la partie extrusion, c’est-à-dire l’échangeur – refroidisseur – solidificateur qui permet de de faire passer la cire de l’état liquide à l’état pâteux avant qu’elle arrive à la buse d’extrusion. La partie remplissage du réservoir pressurisé sera conçue ultérieurement. Pour l’instant je me contenterais de faire rentrer la cire à l’intérieur en faisant le vide dans le réservoir.

Le problème de l’électrovanne d’alimentation de l’injecteur :

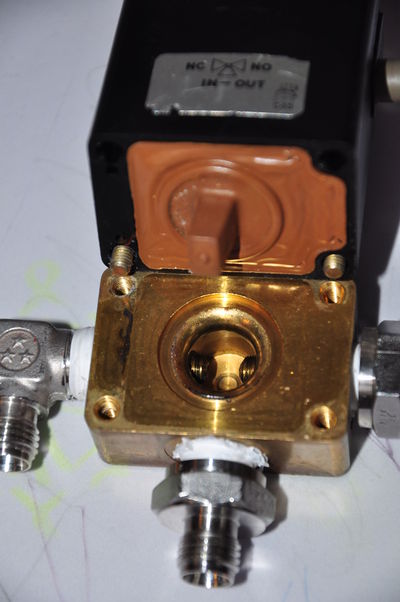

La cire c’est cool, mais le gros problème c’est qu’elle se fige si on ne la chauffe pas, ce qui me posait beaucoup de difficultés pour trouver une électrovanne qui n’a pas le noyau (la masselotte mobile située au milieu de la bobine) en contact avec la cire, car c’est assez compliqué pour réchauffer zone. Les électrovannes à noyaux en contact avec le fluide sont très courantes : celles de la machine à café utilisent cette technologie.

Et justement j’ai trouvé une électrovanne spéciale dont je ne connaissais pas la technologie et qui correspond à mon application. Elle supporte jusqu’à 12bar de pression et à elle a un bouton pour l’actionner manuellement ! Seul hic, elle est en 230V. Je ne sais pas comment s’appelle cette technologie mais je vais expliquer son fonctionnement : La bobine fait bouger un doigt en silicone qui vient obturer une ou l’autre entrée de l’électrovanne. La cire reste donc confinée dans le corps de l’électrovanne et ne remonte pas dans la bobine ce qui lui permettra de fonctionner même si la cire n’est pas totalement liquide.

On voit bien sur la photo que le doigt en sillonne peut obturer l’arrivée de droite ou de gauche :

Je pensais au début qu’avoir une électrovanne 3 voie n’était pas adapté pour alimenter la buse d’extrusion, mais finalement je vais me servir de la troisième voie pour faire une « mise à l’air » de la conduite qui va de l’électrovanne à la buse, cela permettra d’interrompre plus rapidement l’écoulement de la cire à travers la buse. L’excédent de cire sera renvoyé à la trémie d’approvisionnement

Fabrication de la tête d’extrusion avec l’échangeur – refroidisseur – solidificateur

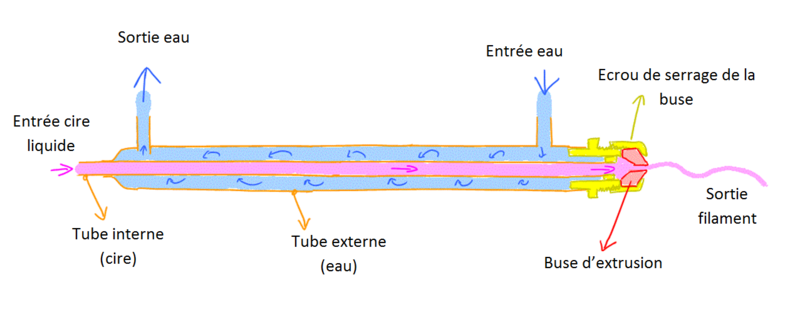

J’ai essayé de faire en sorte que la buse d’extrusion soit la plus proche possible de la sortie de l’échangeur afin d’éviter que la cire se refroidisse entre les deux et bouche la buse lors des périodes de stand-by. L’échangeur est bricolé avec les trois bouts de cuivre qui trainait au LAB et le support de la tête d’extrusion avec les raccords en laiton destinée à la fonderie. J’ai récupéré toute une série de buses qui doivent aller de 0,2 à 1,5mm. Aucun calcul n’a été fait pour dimensionner l’échangeur, mais il devrait largement suffire pour les petites buses. L’échangeur est de type coaxial, la cire circule dans le tube intérieur et de l’eau à température régulée passe autour dans le tube extérieur. Il est presque fini, on a eu une panne d’oxygène du coup je ferais les brasures mardi prochain.

Le schéma de l’échangeur :

L'échangeur avant brasure:

La buse d'extrusion: (ici la plus grosse)

Les premiers essais :

Des premiers essais d’extrusion ont été réalisés en modifiant un vérin pneumatique en presse : de la cire liquide était aspirée à l’intérieur, puis une fois tiède on comprime le vérin pour la faire passer à travers une buse de 1mm. Nous avons fait deux essais :

- Avec de la cire de bougie : fil de bonne qualité mais aucune cohésion entre les fils.

- Avec de la cire de modeleur : fil très régulier avec une très bonne cohésion entre les fils. On a même réussi à imprimer des petits cônes à la main !

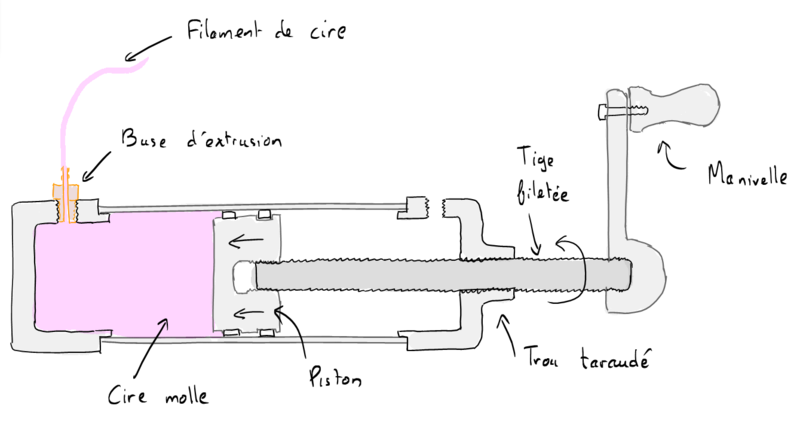

Schéma du vérin modifié:

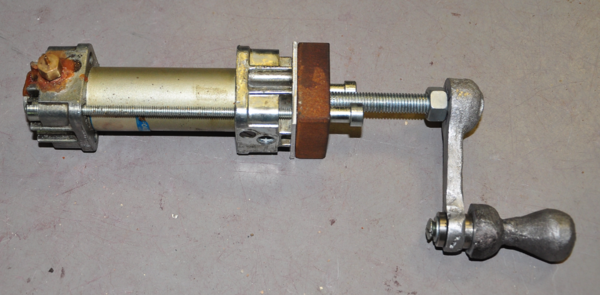

Le vérin modifié la manivelle et la poignée sont les premiéres piéces de fonderie à servir pour un projet:

le cône imprimé à la main:

Ces tests rudimentaires nous confirment que la cire de modeleur se prête très bien pour notre usage d’impression 3D, c’est assez bluffant la capacité qu’on les fils à se coller lorsqu’ils sortent de l’extrudeur cela permettra de faire des pièces solides et rapide à imprimer.

A la fin de l’essai j’ai plongé le vérin démonté dans l’eau chaude pour le nettoyer, et la cire restée dans l’extrudeur est sortie toute seule créant un filament sous l’eau. C’est intéressant car ça veut dire que la cire est passée au travers de la buse juste avec la poussée d’Archimède. Il faut donc une pression très faible pour faire des filaments.