Difference between revisions of "Projets:Perso:2016:PreciousPlastic"

(→Etape 1A : Refaire les plans et la conception) |

|||

| Line 39: | Line 39: | ||

N'ayant pas les plans détaillés des parties usinées par des découpeuses (à eau, à laser, ou autre), je décide à partir des fichiers informatique de les importer sur un logiciel de CAO / DAO afin de tout coter comme il faut. En effet, au vu des équipements dont nous disposons au Lab, il faut que nous découpons ces tôles "à la main" et pas avec une machine outil piloté par un fichier informatique. | N'ayant pas les plans détaillés des parties usinées par des découpeuses (à eau, à laser, ou autre), je décide à partir des fichiers informatique de les importer sur un logiciel de CAO / DAO afin de tout coter comme il faut. En effet, au vu des équipements dont nous disposons au Lab, il faut que nous découpons ces tôles "à la main" et pas avec une machine outil piloté par un fichier informatique. | ||

| − | + | 1 - Je pensais que les plans originels de ''precious plastic'' étaient incomplet et avec une précision en carton. | |

| − | + | En réalité, le dossier mis en ligne par precious plastic contient des plans " à la grosse" et des plans plus précis pour la découpe des piéces. J'avais alors pris les plans "à la grosse" | |

| − | + | ||

| − | + | 2 - Il reste pourtant quelques inexactitudes : comme le fait qu'il y a des pièces en trop (bon vaut mieux en avoir trop que pas assez) | |

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| + | J'avais alors voulu faire une V2 de ces plans. Mais en réalité, ma V2 s'avérait beaucoup moins pratique et contenait elle aussi des défauts de conception... | ||

[[File:Broyeur.png]] | [[File:Broyeur.png]] | ||

| − | + | Bon, prochaine étape, arrêter de réchéflir et passer à l'action et à du concret. | |

== Etape 2A : MOTEUR ! == | == Etape 2A : MOTEUR ! == | ||

Revision as of 08:38, 28 July 2016

Contents

Introduction

Création d'un mini centre de valorisation du plastique. On récupère du plastique, on l'identifie, on le trie, on le broie, on l'extrude, le compresse, ou on l'injecte, pour faire des nouveaux objets ! Trop bien !

Toutes les informations sont tirés de là : http://preciousplastic.com/en/

N'hésitez pas à télécharger le package avec tous les plans et le blabla nécessaire sur : https://codeload.github.com/hakkens/precious-plastic-kit/zip/master

Pré-requis

Matériel nécessaire

Grosso modo c'est de la tôle, du profilé métallique pour les châssis, des moteurs et un peu d'électronique

Compétences nécessaires

Etape A : Construire le broyeur

Car tout découle de là, avant de faire quoi que ce soit, il faut réduire le plastique en petit copeaux Et donc en premier lieu, découper les tôles, réaliser les percages, les monter sur l'axe, et souder la boiboite qui contient tout ça...

Etape 1A : Refaire les plans et la conception

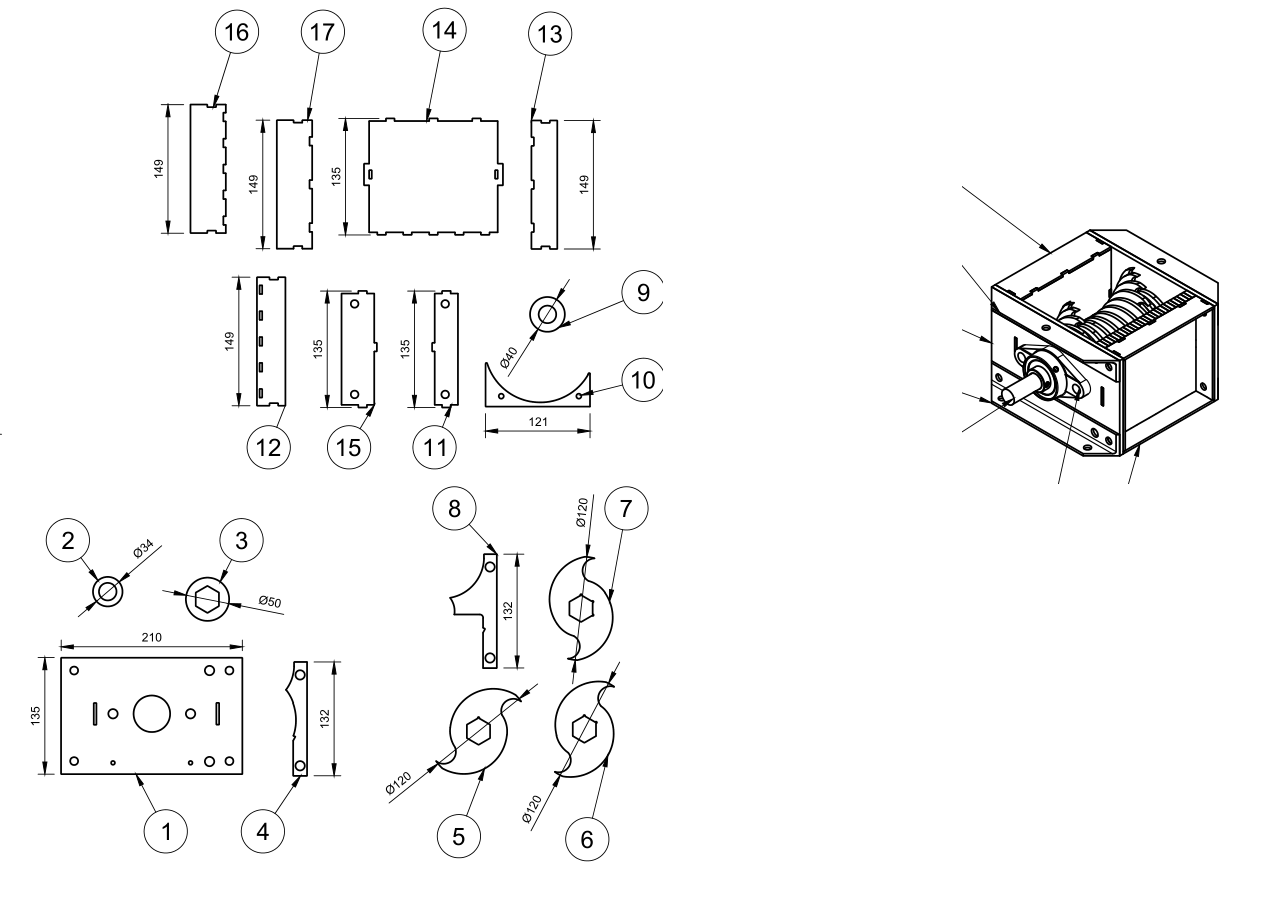

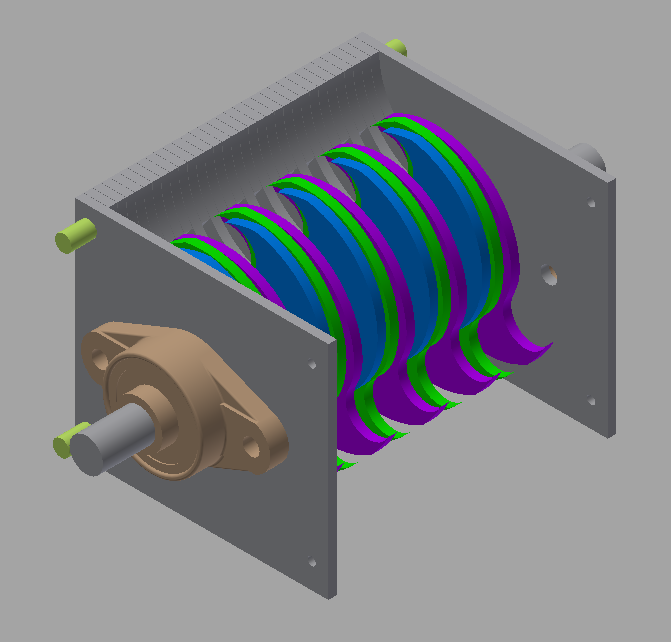

Voici un extrait des plans de Precious Plastic

C'est principalement de la tôle entre 3 et 6 mm d'épaisseur en acier monter sur l'axe L'axe est fait à partir d'une barre hexagonale en acier de 27 mm

N'ayant pas les plans détaillés des parties usinées par des découpeuses (à eau, à laser, ou autre), je décide à partir des fichiers informatique de les importer sur un logiciel de CAO / DAO afin de tout coter comme il faut. En effet, au vu des équipements dont nous disposons au Lab, il faut que nous découpons ces tôles "à la main" et pas avec une machine outil piloté par un fichier informatique.

1 - Je pensais que les plans originels de precious plastic étaient incomplet et avec une précision en carton. En réalité, le dossier mis en ligne par precious plastic contient des plans " à la grosse" et des plans plus précis pour la découpe des piéces. J'avais alors pris les plans "à la grosse"

2 - Il reste pourtant quelques inexactitudes : comme le fait qu'il y a des pièces en trop (bon vaut mieux en avoir trop que pas assez)

J'avais alors voulu faire une V2 de ces plans. Mais en réalité, ma V2 s'avérait beaucoup moins pratique et contenait elle aussi des défauts de conception...

Bon, prochaine étape, arrêter de réchéflir et passer à l'action et à du concret.

Etape 2A : MOTEUR !

D'aprés la doc', il nous faut un moteur avec les carac' suivantes : + ou - 2 kw + ou - 70 tr/min

Plan A

Ce genre de moteur coutent un bras, et même d'occasion (235 € sur un site spécialisé en moteur d'occasion) Donc - soit on farfouille sur le bon coin - soit on en trouve un dans une opex / décharge / sous une pierre (je fais un jet de perception, sur une réussite critique ca passe ?)

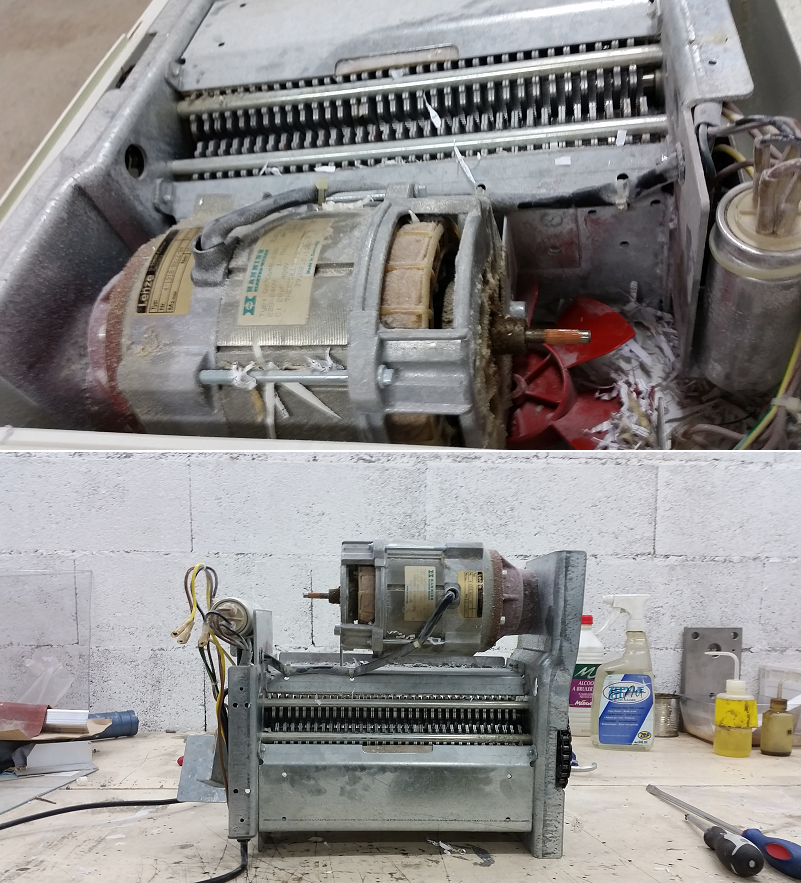

Plan B

Suite à la derniere opex, on m'a ramené un broyeur à papier. D'une puissance inférieure à ce qu'on a besoin (900 w au lieu de 2kw), je n'ai pas réussi à voir son nombre de tour par minute.

J'ai pas encore essayé, mais je pense que pour broyer de la feuille plastique (genre bouteille d'eau) ca peut le faire. En revanche, pour des morceaux plus épais, plus résistant, ou plus gros ; je pense que la machine ne sera pas assez puissante.

D'autre part, la fente étant petite (prévu à la base pour des petits paquets de feuille) on ne peut pas mettre des gros morceaux.

Enfin, la machine va nous sortir des longues languettes de plastiques, et non pas des copeaux (il faut faire repasser les languette dans l'autre sens)

Du coup, je pense qu'il faut garder le moteur à la rigueur mais changer les machoires pour hacher le plastique plus efficacement.

Etape B

Connaitre le plastique Se mettre au point sur les différents types de plastique, les reconaitres, et les trier, avant broyage. Pourquoi pas créer un endroit pour stocker notre matière première. Puis, se concentrer sur un ou deux types de plastique dans un premier temps (moins de tris, moins de place, être expert sur un plastique avant de s'attaquer à d'autres)

Etape C

Choix de la première machine Sur Precious Plastic, il y a 3 machines (plus le broyeur)

La machine à compression La machine à injection La machine à extrusion

Avant de se lancer dans la construction de l'une de celle ci, il faudra choisir celle qu'on veut faire en premier. Il me parait complétement fou de se lancer dans la construction des trois

Etape D

Commencer à produire On s'amuse, on fait du plastique !

Etape E

On élargit la gamme On améliore les machines existantes, on s'intéresse aux autres types de plastique, on construit les autres machines, (voir en inventer d'autres) et voila !

Conclusion

42