Difference between revisions of "Projets:Perso:2013:AlphaRocket/Système de récupération"

m (→Séquenceur) |

|||

| (5 intermediate revisions by one user not shown) | |||

| Line 1: | Line 1: | ||

| − | = | + | = Séquenceur = |

| + | '''Octobre 2016''' | ||

| + | |||

| + | Séquenceur basé sur l'IC LM324 est testé avec succès sur breadboard, la prochaine étape est la fabrication du PCB. Une date va être fixée avec Philippe "PDA" pour le faire au cours d'une formation. | ||

| + | |||

'''Juin 2016''' | '''Juin 2016''' | ||

| Line 6: | Line 10: | ||

Nous avons donc choisi finalement de partir sur un système basé sur [http://www.planete-sciences.org/espace/basedoc/images/e/eb/S%C3%A9quenceur_de_vol_analogique_V2.pdf un LM324] et largement éprouvé par des Fusex dans le cadre du C'Space. | Nous avons donc choisi finalement de partir sur un système basé sur [http://www.planete-sciences.org/espace/basedoc/images/e/eb/S%C3%A9quenceur_de_vol_analogique_V2.pdf un LM324] et largement éprouvé par des Fusex dans le cadre du C'Space. | ||

| + | |||

| + | [[File:Sequenceur LM324.jpg|400px|thumb|center|]] | ||

| Line 17: | Line 23: | ||

On part sur une porte latérale, qui évite d'avoir à mettre deux parachutes (ce qui arrive avec la séparation transversale), et qui se retrouve le plus dans les projets de fusex. | On part sur une porte latérale, qui évite d'avoir à mettre deux parachutes (ce qui arrive avec la séparation transversale), et qui se retrouve le plus dans les projets de fusex. | ||

| − | |||

= Parachute = | = Parachute = | ||

| Line 24: | Line 29: | ||

D'après notre Stabtraj, son rayon sera de 55cm, soit une surface de 0,95m². Compte tenu du poids de la fusée, sa vitesse de descente devrait être de 10,6m/s. | D'après notre Stabtraj, son rayon sera de 55cm, soit une surface de 0,95m². Compte tenu du poids de la fusée, sa vitesse de descente devrait être de 10,6m/s. | ||

| − | Nous avons choisi un parachute en toile de spi orange. | + | Nous avons choisi un parachute en toile de spi orange, pour faciliter le repérage lors de la phase de récupération, comme indiqué dans le cahier des charges de Planète Sciences. |

| + | |||

| + | Les premiers tests avec des œillets enfoncés dans la toile de spi n'ont pas été concluants, montrant une faible résistance à l'arrachement. D'autres tests avec un ourlet dans la toile de spi, ainsi qu'en pré-creusant les trous avec une tige métallique chauffée au bleuet, n'ont pas été concluants. | ||

| + | |||

| + | [[File:Test resistance parachute.jpg|400px|thumb|center|]] | ||

| + | |||

| + | Une autre solution testée a été de renforcer la bordure de la toile de spie avec une bande de "gros grain", cousue tout au long de la bordure. Les suspentes ont été attachées à des replis créés avec le gros grain, ce qui était censé assurer une bonne résistance à l'arrachement. Les tests de résistance (suspente attachée à un point fixe solide, coups violents en tirant la toile tenue au niveau du gros grain) ne se sont néanmoins pas révélés concluants. Même en mettant une gaine de plastique autour de la suspente au niveau de la jonction avec le gros grain, le gros grain lui-même était complètement sectionné après quelques coups. A priori le problème vient du fait que le gros grain est cousu dans le sens de la largeur, exactement dans le sens dans lequel la tension est exercée. | ||

| + | |||

| + | [[File:Test gros grain.jpg|400px|thumb|center|]] | ||

| + | |||

| + | La solution finalement testée avec succès est celle de créer un ourlet sur toute la bordure du parachute, dans lequel passe une bride de résistance 300Kg. Pas besoin a priori de faire plus de points de couture que ce que l'on voit sur les photos ci-dessous. La bride reste mobile à l'intérieur des ourlets, ce qui fait que lorsqu'une tension est appliquée aux coins, la toile elle-même ne prend pas d'efforts, uniquement la bride. Après quelques tests de tension, le résultat a l'air très bon. | ||

| − | + | [[File:Toile test.jpg|400px|thumb|center|]][[File:Detail toile test.jpg|400px|thumb|center|]] | |

| + | Prochaine étape : la couture de la toile de parachute finale. | ||

= Archive - système initial = | = Archive - système initial = | ||

Latest revision as of 10:11, 26 October 2016

Séquenceur

Octobre 2016

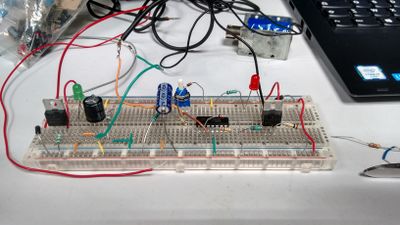

Séquenceur basé sur l'IC LM324 est testé avec succès sur breadboard, la prochaine étape est la fabrication du PCB. Une date va être fixée avec Philippe "PDA" pour le faire au cours d'une formation.

Juin 2016

Après plusieurs essais, il s'avère que le système initial visé basé sur deux NE555 ne répond finalement pas à l'objectif visé : un déclenchement du séquenceur à l'arrachement du jack au décollage. En effet, le NE555 nécessite une impulsion pour se déclencher, alors que l'arrachement du jack dans notre modèle faisait passer le système d'un état alimenté à un état non alimenté, sans retour à l'initial.

Nous avons donc choisi finalement de partir sur un système basé sur un LM324 et largement éprouvé par des Fusex dans le cadre du C'Space.

1/5/2016

Test à venir du circuit du séquenceur final sur breadboard, puis soudure du circuit complet sur plaque d'essai à trous.

30/11/2015

On part sur une porte latérale, qui évite d'avoir à mettre deux parachutes (ce qui arrive avec la séparation transversale), et qui se retrouve le plus dans les projets de fusex.

Parachute

Nous prévoyons d'utiliser un parachute hémisphèrique.

D'après notre Stabtraj, son rayon sera de 55cm, soit une surface de 0,95m². Compte tenu du poids de la fusée, sa vitesse de descente devrait être de 10,6m/s.

Nous avons choisi un parachute en toile de spi orange, pour faciliter le repérage lors de la phase de récupération, comme indiqué dans le cahier des charges de Planète Sciences.

Les premiers tests avec des œillets enfoncés dans la toile de spi n'ont pas été concluants, montrant une faible résistance à l'arrachement. D'autres tests avec un ourlet dans la toile de spi, ainsi qu'en pré-creusant les trous avec une tige métallique chauffée au bleuet, n'ont pas été concluants.

Une autre solution testée a été de renforcer la bordure de la toile de spie avec une bande de "gros grain", cousue tout au long de la bordure. Les suspentes ont été attachées à des replis créés avec le gros grain, ce qui était censé assurer une bonne résistance à l'arrachement. Les tests de résistance (suspente attachée à un point fixe solide, coups violents en tirant la toile tenue au niveau du gros grain) ne se sont néanmoins pas révélés concluants. Même en mettant une gaine de plastique autour de la suspente au niveau de la jonction avec le gros grain, le gros grain lui-même était complètement sectionné après quelques coups. A priori le problème vient du fait que le gros grain est cousu dans le sens de la largeur, exactement dans le sens dans lequel la tension est exercée.

La solution finalement testée avec succès est celle de créer un ourlet sur toute la bordure du parachute, dans lequel passe une bride de résistance 300Kg. Pas besoin a priori de faire plus de points de couture que ce que l'on voit sur les photos ci-dessous. La bride reste mobile à l'intérieur des ourlets, ce qui fait que lorsqu'une tension est appliquée aux coins, la toile elle-même ne prend pas d'efforts, uniquement la bride. Après quelques tests de tension, le résultat a l'air très bon.

Prochaine étape : la couture de la toile de parachute finale.

Archive - système initial

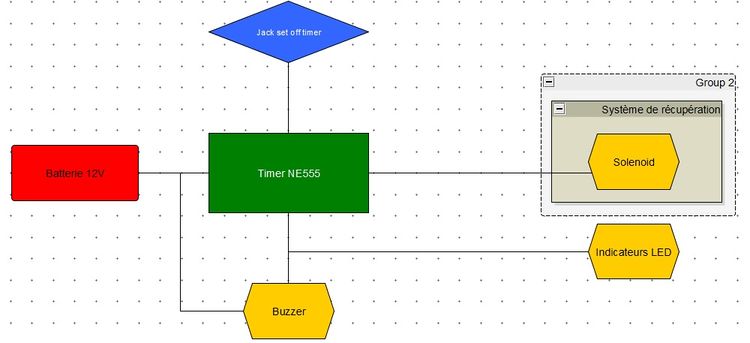

Le système de récupération se compose de quatre éléments principaux :

- un séquenceur qui va donner le signal au système de retenue de la porte latérale de déclencher l'ouverture, dont le top départ est donné par l'arrachement d'un jack

- un système d'éjection du parachute, composé d'une case éjectable montée sur ressorts, et d'une porte latérale retenue par une tige de solénoïde.

- un parachute

- un buzzer

Dans le schéma fonctionnel :

Séquenceur

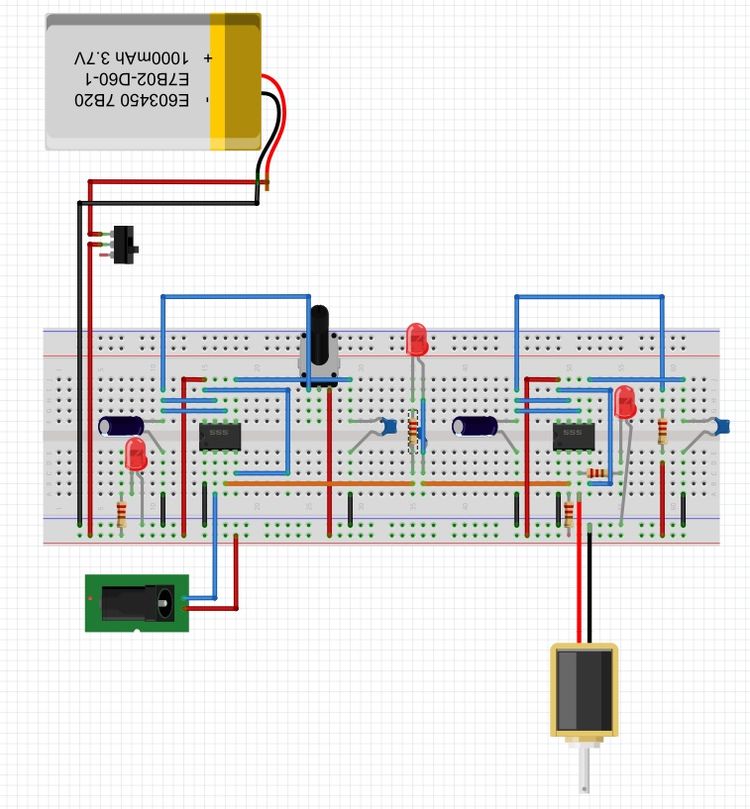

Notre séquenceur est un circuit analogique se basant sur 2 composants NE555.

Schéma du séquenceur :

L'arrachement du jack provoque le déclenchement du timer : quand il est branché, il provoque un court circuit qui relie le "trigger" du premier NE555 directement à la source de courant Vcc 12V. L'arrachement fait que la tension du trigger passe à 0, sachant que le déclenchement du trigger se fait quand sa tension passe sous 2/3 de la tension de Vcc. Le 1er NE555 laisse alors du courant passer vers le 2e NE555, pendant la durée exacte spécifiée avant déclenchement du solenoid (autour de 13s). Lorsque le courant envoyé par le 1er 555 retombe à 0, le 2e 555 laisse passer le courant Vcc 12V pour alimenter le solenoid, qui rétracte sa tige et provoque l'ouverture de la porte latérale.

Pour la calcul de la résistance à positionner entre les pins 4 et 7 du premier NE555, nous avons utilisé l'outil gratuit 555 Timer Free. Après plusieurs essais avec des résistances différentes, nous utilisons maintenant un potentiomètre 0-100kohm, permettant de régler le timer jusqu'à un délai d'environ 25s.

Base documentaire

Site Planète Sciences