Difference between revisions of "Projets:SolderStationW"

(→Le Kit Electrolab) |

(→Le Kit Electrolab) |

||

| Line 115: | Line 115: | ||

Cette edition n'est disponible que durant les évennements et manifestations auxquelles participe l'Electrolab. | Cette edition n'est disponible que durant les évennements et manifestations auxquelles participe l'Electrolab. | ||

| − | <span style="color: | + | <span style="color:red">'''Composants nécessaires non compris dans le kit'''</span> |

* Un bloc alimentation externe 220V/12V et son connecteur chassis associé | * Un bloc alimentation externe 220V/12V et son connecteur chassis associé | ||

| − | <span style="color: | + | <span style="color:red">'''Composants optionnels non compris dans le kit'''</span> |

* Le connecteur Molex kk 5 broches de liaison carte MCU/connecteur Aviation | * Le connecteur Molex kk 5 broches de liaison carte MCU/connecteur Aviation | ||

Revision as of 15:00, 12 July 2015

Contents

Centrale de régulation pour pointe de fer à souder Weller RT1

Six pages du Wiki et deux fichiers sont associées à ce manuel : * Les instructions de chargement du firmware (version Française) * Une presentation générale de l'appareil (version Française) * Le guide de montage illustré (version Française) * File:BOM Station CMS.xls La liste d'achat au format xls * File:BOM Montage.xls La liste de montage au format xls * Loading the firmware, (English version) * Assembly Manual, (English version) * A quick general presentation of the solder station(English version)

Comment ça marche

Martin Kumm DC3MKB (http://www.martin-kumm.de/wiki/doku.php?id=Projects:SMD_Solderstation), en juillet 2014, publiait un hack très intéressant qui transformait un Arduino Uno et une pointe de fer à souder Weller en une station de soudage quasi professionnelle.

D'autres stations reposant sur le même mariage ont vu le jour un peu de partout. Notamment celle de Andreas, DL4JAL (http://www.dl4jal.eu/smd_loetstation/smd_loetst.html), qui a préféré, pour sa part, utiliser un microcontroleur Microchip PIC18F2520. L'électronique périphérique est strictement la même que celle de Martin. Son principal inconvenient est qu'un débutant en programmation des microcontroleur aura plus de difficultés à modifier le firmware qu'avec l'approche de DC3MBK qui préfère intégrer un Arduino, directement programmable à l'aide d'un câble USB.

Le principe de fonctionnement est assez simple : La pointe du fer –nommée paradoxalement « panne » alors qu’elle sert généralement à les éliminer- intègre à la fois la « panne » elle-même (la pointe servant à faire fondre la baguette de soudure), la résistance chauffante du fer et un capteur de température.

L’Arduino, pour sa part, utilise cette sonde pour lire (port A7) la température du fer, et la compare au point de consigne demandé par l’utilisateur. Si cette température mesurée est trop faible, l’Arduino accroît le rapport cyclique d’un train PWM (pulse width modulation, modulation à largeur d’impulsion) émis sur le port D3. Dans le cas contraire, si la température est trop élevée, le rapport cyclique diminue. Ce train d’impulsions à largeur variable est utilisé pour ouvrir et fermer le circuit d’alimentation de puissance du fer à souder, ou plus exactement de la résistance chauffante intégrée à la pointe de fer. Ce circuit fermé –mesure d’état, comparaison avec un point de consigne, modification de l’actuateur en conséquence- est un classique de la régulation, et s’appelle une « boucle PID » (proportionnelle-intégrée-dérivée).

Pourquoi une régulation de température

L’électronique d’amateur - Radioamateur ou hacker, bricoleur occasionnel ou forcené de l’étain-plomb-argent- ne se conjugue quasiment plus à l’aide de composants discrets dits « traversants » mais de plus en plus avec des composants intégrés à montage de surface. Ces composants exigent des températures de brasure très précises (à point de fusion eutectique), lesquelles peuvent varier très fortement selon le type de fil que l’on utilise, la catégorie de composants que l’on emploie et la nature du contact de soudure.

- Le fil de brasure est un composé polymétallique dont le point de fusion dépend de la nature des métaux qui la composent. Un alliage étain-plomb-argent entre en fusion à 178 °C, un étain-plomb à 183°C, étain-cuivre-argent –dit « soudure ROHS »- à 217 +C, et un étain-cuivre à 227°C. Sans régulation précise, il est difficile d’atteindre précisément ce point. Trop froide, la panne ne pourra faire fondre le fil de brasure, trop chaude, elle accélèrera l’oxydation de l’alliage et provoquera des microfissures. Pis encore, avec les nouvelles soudures sans plomb, un mauvais contrôle de la température entrainera le développement de micro-moustaches de métal qui provoqueront à terme courts circuits et obturations.

- Tous les composants ne naissent pas égaux en termes de tenue aux températures et aux chocs thermiques. Une résistance… résistera mieux à un contact prolongé avec une pointe de fer très chaude que ne le pourra un quartz ou que certains composants actifs, d’autant plus fragiles qu’ils sont miniaturisés.

- La nature du plot de soudure (ou « pad ») peut poser des choix cornéliens. Sur un circuit imprimé comportant un plan de masse important, la dissipation thermique est telle qu’elle peut « refroidir » immédiatement une pointe de fer à souder trop fine et présentant peu d’inertie thermique. Le cuivre est un excellent conducteur de chaleur. Pour limiter ce problème, il est conseillé de doter de « freins thermiques » chaque plot relié à un plan cuivré important… et/ou d’accroitre la température de chauffe. Au risque bien sûr de faire fondre la colle qui unie la piste de cuivre et le support du circuit imprimé – généralement un composé de fibre de verre et de résine époxyde. Là encore, un réglage précis de la température est quasiment indispensable.

Pourquoi une panne de ce type

- parce qu’elle provient des usines d’un des fabricants les plus réputés d’outils de brasure. Certains membres de l’Electrolab possèdent des stations Weller depuis plus de 35 ans et trouvent encore les pièces détachées nécessaires à leur entretien.

- Parce qu’elle compte près d’une quinzaine de pannes aux formes différentes allant de la micropointe pour composants CMS délicats (0402, QFN, TSSOP) aux pointes « ciseau » et « tournevis » de 2,2mm

- Parce qu’elle chauffe en moins de 5 secondes et se refroidit en 10, autorisant ainsi le changement quasi instantané d’une pointe avec une autre… opération qui, avec d’autres stations, exige le branchement de deux fers distincts. De tels temps de chauffe et d’extinction permettent d’intégrer au système de régulation un mode « mise en veille » qui économise de l’énergie et prolonge la vie de la panne.

- Parce que son prix est abordable, entre 28 et 35 euros à l’heure où nous rédigeons ces lignes, soit le prix d’une station d’entrée de gamme fabriqué en Chine.

-

Les éléments constitutifs

Pour obtenir une station de brasure fonctionnelle, il faut :

- Quelques composants électroniques, dont un amplificateur opérationnel servant à la mesure de température (amplification de lecture des données de la sonde), un transistor FET de puissance chargé d’alimenter la résistance chauffante du fer et divers composants passifs (résistances, condensateurs)

- Une interface homme-machine, terme pompeux pour désigner une triplette d’afficheurs 7 segments et un encodeur rotatif

- Deux circuits imprimés, l’un supportant l’Arduino et l'électronique de régulation, l’autre l’afficheur et le bouton de réglage de température

- Deux connecteurs reliant la panne Weller à son câble,et à l'autre extrémité le câble au boitier et à l'électronique de regulation

- Un repose-fer

- Deux doulles "ratelier" pour ranger les pannes RT non utilisées

- Une pointe de fer à souder Weller série RT bien sûr.

- Un Arduino Nano

- Un boitier, à la convenance de chacun : imprimé 3D en PLA, lasercutté en contreplaqué. Les fichiers CAO de ces boitiers sont disponibles sur le Wiki de l'Electrolab, à la fin du Manuel de Montage

- Une alimentation 12 V courant continu. (un bloc « à découpage » moulé 220V/12V destiné aux éclairages de guirlandes de LED)

- ... ou boite métallique vendue par un distributeur spécialisé

- Un cable de liaison reliant le fer et le boitier

- du fil de câblage pour relier les deux pcb entre eux ainsi que le connecteur de sortie vers la pointe chauffante du fer à souder

- 2 tronçons de 2cm diameter 4mm de gaine thermorétractable (isolation des contacts jack)

Les éléments marqués en vert sont fournis dans le kit Electrolab

Les éléments marqués en orange sont des accessoires et composants que l'on peut commander à l'Electrolab. Certains d'entre eux (pointe de fer RT, Arduino Nano, bloc alimentation) peuvent être achetés en direct chez plusieurs distributeurs presents sur Internet

Les éléments marqués en bleu doivent être approvisionnés par l'utilisateur

en option

- Trois connecteurs Molex « KK » au pas de 2,54mm non compris dans le kit Electrolab pour ceux souhaitant ne pas effectuer de connexions « fil à carte » de leur station (voir manuel de montage)

- Un écran LCD couleur remplaçant l'afficheur 7 segments

Le Kit Electrolab

Le kit Station de Soudage Electrolab existe en 3 versions

Une version « warrior » à 5 Euros qui comprend

- Les deux circuits imprimés de base… et la liste des composants.

Une version « complète» à 35 Euros qui comprend

- Les deux PCB (interface «afficheurs 7 segments »)

- Tous les composants actifs et passifs

- Un connecteur jack stéréo compatible avec les pannes RT

- Un connecteur « Aviation » 4 contacts de sortie de boitier

Attention : l'Arduino Nano n'est pas intégré dans le kit "complet"

Une version «Plus que complète » à xxx Euros qui comprend

- La version « complète»

- Un Arduino Nano original

- Une pointe Weller RT

Cette edition n'est disponible que durant les évennements et manifestations auxquelles participe l'Electrolab.

Composants nécessaires non compris dans le kit

- Un bloc alimentation externe 220V/12V et son connecteur chassis associé

Composants optionnels non compris dans le kit

- Le connecteur Molex kk 5 broches de liaison carte MCU/connecteur Aviation

- Les deux connecteurs Molex kk 15 broches de liaison inter-cartes et le cable femelle-femelle adapté(non utile)

- Le connecteur à vis d'arrivée 12V (non utile, moins fiable que des fils soudés)

Certains éléments non inclus dans le kit de base peuvent être commandés au "coup par coup" auprès de l'Electrolab (Arduino nano, panne standard Weller RT1, support de fer/douille pour râtelier de pannes, boitier en bois lasercut). Voir les disponibilités sur la page Shopping

Il ne manque plus, pour que cette station soit totalement opérationnelle, qu'un bloc alimentation à decoupage 12 V 5A (entre 5 et 7 dollars sur eBay.com) et un boîtier, soit "lasercutté", soit imprimé 3D.

Les radioamateurs et autres passionnés de mesure, instrumentation, montages radio, utilisent souvent des composants tels que des transistors à l’arséniure de gallium et autres amplificateurs faible bruit. Ces éléments sont très sensibles au statique et aux transitoires présentes sur le réseau électrique 220V. Ces usagers préfèreront monter eux-mêmes une alimentation régulée classique, avec une chaine transformateur/pont de diode/condensateur de filtrage.

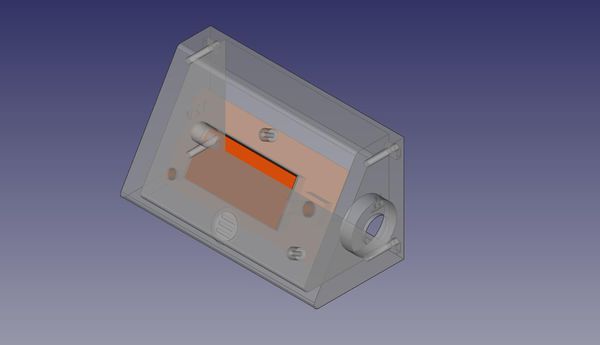

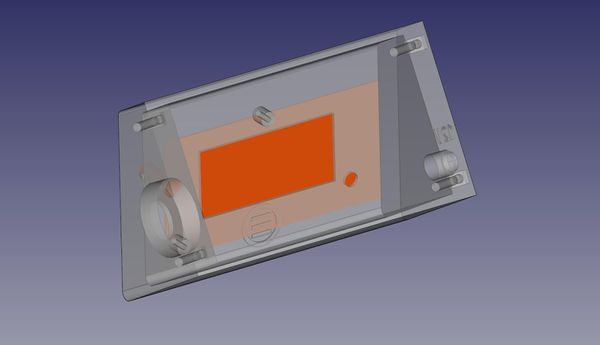

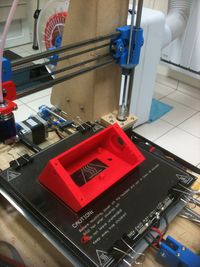

Réalisation d'un boitier ABS

Modélisation sous FreeCAD Réalisation sur Prusa I3 rework

Quelques données techniques

- Temps d'impression : 5h40

- Température buse : 240°C

- Température plateau : 100°C

- Vitesse d'impression : 50 mm/s

- Remplissage 20%

Modélisation et réalisation en image