Difference between revisions of "CNC:Dairo:DK-0805"

(Tentative de réorganisation/actualisation de la page sur la découpe laser du lab) |

m (→Matériaux) |

||

| Line 52: | Line 52: | ||

N'est pas adaptée aux métaux, époxy, bois durs et massifs difficiles. Ne pas découper du medium, cela encrasse la lentille. | N'est pas adaptée aux métaux, époxy, bois durs et massifs difficiles. Ne pas découper du medium, cela encrasse la lentille. | ||

| + | Précautions sur les matériaux : https://edutechwiki.unige.ch/fr/Mat%C3%A9riaux_pour_la_d%C3%A9coupe_et_la_gravure_laser | ||

== Utilisation courante == | == Utilisation courante == | ||

Revision as of 21:39, 13 November 2017

Suite à un retrofit de la machine début 2017, les informations concernant l'utilisation de la machine ne sont plus à jour (Actualisation des photos/instructions en cours).

Contents

Description

Historique

La machine est une découpeuse laser de la marque coréenne Dairo.

Achetée par un atelier textile en 2007, elle a été donnée à l'Electrolab fin mars 2016 après une longue période d'arrêt (on en a parlé dans un billet sur le blog).

Dairo, en réalité, n'était qu'un exportateur coréen de machines standard de construction chinoise. Ces machines étaient revendues comme équipements spécialisés dans le textile.

Fabricant

Site web de Dairo Machine Co. : http://www.dairomc.com

E-mail pour les contacter (en anglais) : [email protected]

Limitations

Destinée, donc, à l'origine à de la découpe de matériaux de faible épaisseur, cette machine ne dispose pas d'axe Z réglable (ie : pas de réglage semi-automatique du point de focalisation sur la matière à découper).

Caractéristiques

- Laser CO2

- Puissance optique : 70W

- Vitesse de déplacement maximale : 24m/min

- Précision maximale : 2500dpi

- Surface utile : 800mm*500mm

- Alimentation monophasée 230V

- Moteurs : pas à pas

- Pilotage des moteurs : modules de puissance standard indépendants

- Point Focal situé 3mm sous le carter du laser

- Contrôle embarqué : carte DSP reliée en USB au PC (émulation de port série)

- Logiciel PC : logiciel indépendant "Laser" (pas de plugin pour logiciel de dessin vectoriel), à peine traduit du chinois, et sans aucune documentation).

- Epaisseur du trait : environ 0.1mm sur plexi à haute vitesse. Peut aller jusqu'à 0.3mm si ralenti (retrein)

Fichiers d'import à privilégier : DXF ou BMP, pour découpe ou gravure (trajectoire vectorielle ou rastering)

Matériaux

Pour la gravure : Acrylique (translucide ou non), bois, corne, cristal, jade, marbre, grès, cuir, tissus, laque...

Pour la découpe : Acrylique (translucide ou non), bois, plastiques (non chlorés), papier, carton, tissus...

N'est pas adaptée aux métaux, époxy, bois durs et massifs difficiles. Ne pas découper du medium, cela encrasse la lentille.

Précautions sur les matériaux : https://edutechwiki.unige.ch/fr/Mat%C3%A9riaux_pour_la_d%C3%A9coupe_et_la_gravure_laser

Utilisation courante

Cette machine est soumise à habilitation. Il est impératif de suivre la formation d'initiation à la découpe laser avant d'utiliser la machine. Les instructions mentionnées ici ne sont qu'un rappel de celles dispensées lors de la formation d'initiation.

En outre, la maintenance de la machine entraîne des frais d'entretien importants (notamment lors du changement de la source Laser). L'utilisation de la découpe laser est donc facturée en fonction du temps passé sur la machine (détails et paiement auprès de Coline ou Zenos).

Notes importantes

- L'ouverture du carter de la machine coupe la source laser mais n'arrête pas les mouvements de la tête !

- Seul l'arrêt d'urgence inhibe la source laser et les mouvements de la tête.

- La vitre arrête les infra rouges

- Attention de ne pas placer le point focal très bas: en raison de la mauvaise planéïté du plancher, la laser pourrait buter ou frotter sur la pièce (ou même le plancher en nid d'abeille ?).

Mise en route

- Mettre sous tension le groupe froid

- Mettre sous tension la machine : Connecter le câble IEC à l'arrière de la machine au réseau électrique et désarmer le bouton d'arrêt d'urgence si celui-ci est enclenché.

- Vérifier le bon fonctionnement de l'extracteur d'air à l'arrière.

- Attendre que la machine s'initialise : Elle déplace sa tête jusqu'au "zéro machine" (situé en haut à gauche du plateau) puis retourne à sa position d'origine pré-définie.

- Nettoyer la lentille si besoin (voir paragraphe)

- Mettre en place la matière à couper et/ou graver (voir matière compatible).

- Ajuster la focale de la lentille (voir paragraphe...)

- Définir le la position d'origine qui correspondant au coin en haut à gauche du fichier. Pour cela déplacer la tête à l'aide des touches directionnelles et appuyer sur le bouton "origin"

- Vérifier que le compresseur est branché, la cuve pleine, et le flexible d'air de la machine branché sur la platine murale

- Ouvrir la vanne d'arrivé d'air afin de mettre en surpression la tête pour éviter toute entrée de fumée.

- Régler la valeur de maximale de puissance de la source laser

- Régler la vitesse de déplacement de la tête.

- Mettre sous tension le laser via le bouton rouge situé sur la partie latérale gauche de la machine.

- Tester les réglages en maintenant le bouton "pulse" puis en déplaçant la tête à l'aide des touches directionnelles (la source laser est alors active et la tête se déplace à la vitesse prédéfinie)

- Une fois ces tests effectués, lancer la gravure ou la découpe via le logiciel.

Préparation du GCode

Paramétrage de la machine

Les valeurs ci-dessous sont données à titre indicatif. Il est indispensable de faire des essais de découpe/gravure avec votre matériau.

- PMMA noir 3mm

- Coupe : Focale : 3mm Vitesse : 2 % Puissance 50%

- Gravure : Focale : 3mm Vitesse : 50 % Puissance 50 % (enlève environ 0,6mm de matière)

- PMMA TRANSPARENT 8mm (Echantillon du Lab) recouvert d'un film de protection

- (le travail est fait côté film de protection)

- Coupe : Focale : 5mm Vitesse : 2 % Puissance 100% (enlève environ 0,6mm de matière)

- Gravure (lettres) : Focale : 5mm Vitesse : 22 % Puissance 100 % (enlève environ 3mm de matière)

- Gravure (Poche) : Focale : 5mm Vitesse : 12 % Puissance 100 % (enlève environ 0.5mm de matière)

- MEDIUM 6MM (origine BRICO.R.MA) [Selon Thomas F, ce laser cutter n'est pas adapté à ce matériau car il encrasse la lentille]

- REGLAGE DE LA HAUTEUR DE BUSE : entre 0.5 et 1mm au dessus de la surface du medium

- Coupe : Vitesse : 1 % Puissance 40% (coupe en une seule passe)

- Gravure : Vitesse 3% Puissance 35%( grave sur +/- 3 mm de profondeur)

- ABS noir 2mm

- REGLAGE DE LA HAUTEUR DE BUSE : 1.5mm au dessus de la surface (à confirmer)

- Coupe : Vitesse : 4 % Puissance 40% (coupe en une seule passe)

Astuces

- Le logiciel "laser" dans le répertoire c:\laser du pc portable du laser cutter, peut être copié sur clé usb pour test de compatibilité de votre dxf avant de venir au lab. En effet, l'incompatibilité est fréquente.

- Pour la découpe utiliser des fichiers DXF (unité : mm). DXF 2002, 2005, 2006 par exemple.

- Pour la gravure utiliser des fichier BMP (codés sur 1 bit / noir et blanc. Une résolution 300dpi est un bon compromis entre temps de gravure et précision).

- Toujours ajouter des mires un peu a l'extérieur du fichier afin d'éviter de graver en phase d'accélération ou de décélération de la tête

- Explication : le logiciel fait balayer la tête uniquement sur les zones où il y a besoin de graver. En balayage X (par défaut et recommandé). Si la gravure se résume à un carré noir, la tête va balayer ce carré et pas plus large. Or il faut bien que le laser décélère et accélère sur les bords. Si bien que les bords gauche et droit seront plus fortement gravés. pour éviter ça, dessiner 2 lignes verticales (qui seront aussi gravées) en dehors du carré, un peu à distance (distance minimale à déterminer), en principe, cela fera que le laser traversera la carré à vitesse bien constante. Ça c'est la théorie présentée en formation.

- Si l'on souhaite découper et graver sur une même pièce, toujours commencer par la gravure. Spécifier des mires communes au fichier DXF (découpe) et BMP (gravure) afin d'éviter tout décalage.

- La quantité de matière enlevée par le laser dépend du matériau et des paramètres de coupe. L'ordre de grandeur est de 0,1mm à 0,4mm.

- Pour éviter le marquage du fond de la pièce par le nid d'abeille, on peut placer sous le matériau une plaque fine martyr. Elle évite que sur le contour, le rebond du laser sur le nid d'abeille n'attaque le fond du bord.

- Éviter le coin en haut à gauche : perte de pas souvent, problème de butées méca ?

- Le coté droit est globalement plus haut que le coté gauche

- Dans Solidworks : ctrl+j : associe les segments en un seul contour, permet d'obtenir une découpe propre en une seule passe.

Imperfections

- La plateau de la machine n'est pas parfaitement plat, attention donc lorsque la focale est faible, la régularité de coupe risque d'être impactée.

Il est donc préférable de rester sur des tailles de pièces "raisonnables"

- Il est préférable de diminuer la puissance du laser plutôt que de spécifier une vitesse de découpe trop rapide. En effet la régulation des moteurs n'est pas optimale et à vitesse élevée la perte de pas est fréquente.

- Régler l'origine à 10 cm minium des bords afin d'éviter des pertes de pas

Fonctionnement et entretien

Il y a un sujet sur le forum consacré à l'entretien de cette machine.

Ressources pour la maintenance

Article intéressant sur les paramètres des lentilles : http://www.parallax-tech.com/faq.htm

- Potentiellement, nettoyer la lentille après chaque utilisation. Méthode correcte de nettoyage de la lentille : TBD.

Comportements anormaux constatés

Coupure anormale du faisceau laser

Date : Samedi 9 juillet 2016. Conditions : tracé DXF. Durée de tracé environ 35mn. Vitesse 2. Puissance 100%. Matériau Bois type panneau de fibres dur. ~3-4mm. Découpe sur 20cm x 30cm. Comportement : pendant le tracé, coupure brutale du faisceau, puis après 10s reprise progressive de la puissance en 5 secondes. Pourtant la température est restée basse pendant tout le tracé.

Non planéité de la plaque alvéolée support

13/07/2016 : Elle rend très problématique la découpe sur de grandes surfaces. Sur des matériaux particulièrement difficiles à traverser, c'est quasiment impossible de traverser sur toute la surface. Au toucher, la non planéité est flagrante. Au point que je pense qu'il est essentiel de changer la plaque

Non respect du tracé DXF

Date : Samedi 9 juillet 2016. Il existe des tracés DXF que le générateur de trajectoire ne suit pas correctement. Alors que dans l'application à l'écran, le dessin est correct. Si on relance le même job à vitesse différente, le tracé souffre du même problème exactement aux mêmes endroits. Ce qui est la raison pour laquelle je pense que c'est un bug logiciel. L'effet constaté est : des segments horizontaux ou verticaux aberrants à la place de courbes. Cela est apparu spécialement sur des découpes de roues dentées. Le contour de la roue est ... un carré raté. (c'est aussi le cas pour la gravure de certaines lettres, par ex la lettre S)

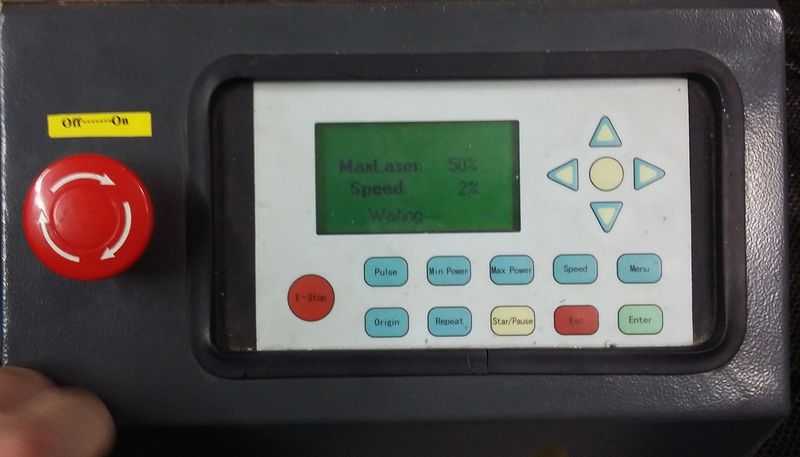

Panneau de commande

Explication des boutons :

- Flèches

- par défaut, déplacent la tête.

- après pression sur speed, min power ou max power, servent au réglage. Peu précis gauche/droite, précis haut/bas. Valider en appuyant sur ENTER

- E-Stop : Réinitialisation de la découpeuse : la tête retourne en haut à gauche (recherche origine machine), puis retourne à la position origine prédéfinie.

- Pulse : Active le laser tant que pressé. En combinaison avec une des flèches permet de faire un test rapide de découpe. La tête va se déplacer à la vitesse Speed et le laser sera allumé à la puissance réglée Max Power.

- Origin : Définit la position actuelle de la tête comme étant l'origine

- Min Power : réglage de la puissance min du laser : laisser à 20%

- Max Power : réglage de la puissance du laser allumé, à régler selon gravure, découpe et matériaux

- Stat/Pause : TBD

- Speed : réglage de la vitesse de la tête à régler selon gravure, découpe et matériaux

- Enter : pour valider le réglage de l'écran actuel

- Menu : TBD

- Esc : pour revenir à l'écran précédent sans prise en compte de la valeur.

How to...

Formats de Fichiers acceptés

*.dib;*.bmp;*.plt;*.jpeg;*jpg;*.gif;*.carve;*.dst;*.dsb;*.dxf

Alignement BMP/DXF

Astuce d'alignement d'un bmp par rapport à un dxf :

- BMP par un pixel isolé au coin en haut à gauche

- DXF par un petit segment vertical en haut à gauche et un petit segment horizontal en haut à gauche. Les 2 formant un coin. L'intersection de ces 2 segments étant localisée sur le pixel.

Problèmes de compatibilité DXF constatés

- dxf exporté de inkscape a pas l'air de marcher

- pb aussi avec freecad

Toolchains fonctionnelles

- unité en mm marche

- tracé sous eagle, exporté en dxf, importé dans freecad en dxf dans un sketch comme guide, tracé d'un sketch autour, pochage sur une face, passage en mode dessin A4, insérer une projection orthogonale, export du dessin en svg depuis freecad, reprises possibles dans inkscape

- convertion de svg provenant de inkscape en dxf compréhensible par le laser cutter par https://cloudconvert.com/svg-to-dxf

- export depuis solidworks ok

- export depuis illustrator ok

Réglage du point focal (hauteur du bas du carter du laser)

A la main :

- Desserrer les 2 vis : Cf photo à faire.

- soulever l'optique

- insérer la cale adaptée

- descendre l'optique (selon la tache)

- serrer les vis

- enlever la cale adaptée

Réglage du point focal pour la Gravure

Pour placer le point focal en surface (réglage adapté à la gravure) placer une cale de 3mm sur votre piece. Il y a une cale en bois pour ça qui traine toujours à coté.

Réglage du point focal pour la découpe

- En découpe, il vaut mieux mettre le point focal bas possible

- Hauteur de la tête = 3mm. Pose problème pour des découpes au delà de 3mm d'épaisseur. Cela dit, on arrive à découper 8mm de PMMA.

Attention de ne pas placer le point focal très bas: en raison de la mauvaise planéité du plancher, la laser pourrait buter ou frotter sur la pièce (ou même le plancher en nid d'abeille ?). Il faut que l'air comprimé puisse sortir de la buse librement pour évacuer les fumées.

Fichiers de documentation techniques

Le logiciel "Laser" permet d'envoyer des un ensemble de commandes à la découpeuse suivant un fichier fournie (DXF ou BMP).

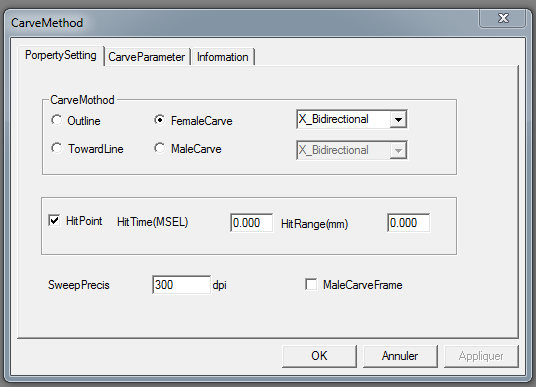

Ecran d'option disponible avec une fichier image BMP:

MENU : operation > Whole Setting

- FemaleCarve : grave les parties noires d'une image.

- MaleCarve : grave les parties blanches d'une image

- Outline : La tête va suivre les contours d'une image. Pourrait être utilisé pour découper à partir d'une image BMP, mais le résultats est décevant. Pour suivre un contour (découpe), le DXF est préférable.

- SweepPrecis : 300dpi ok.

Carve = balayage. On peut demander un balayage x ou y. Mieux vaut travailler en x car c'est l'axe qui a le moins d'inertie.

Pas toucher (ou a tester) toward line (grave l'intérieur ou l'extérieur du bmp ???)

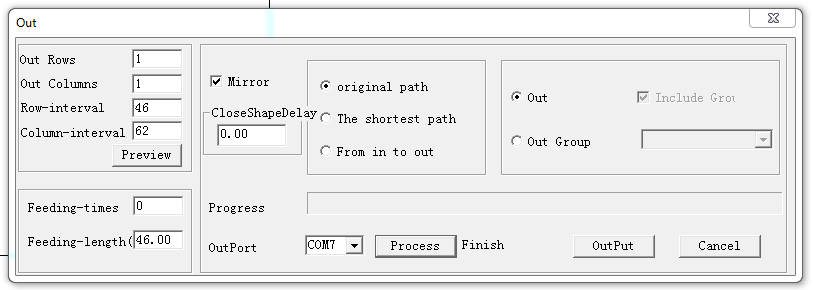

MENU : operation > carve out, aussi bien pour les DXF (découpe) que BMP (gravure)

Ecran d'option disponible pour lancer un "job".

- Out Rows, Colums : Répétition du motif

- Row-Interval : unité : TBD, exprime probablement la marge entre les motifs

- l'ordre de découpe de l'intérieur vers l'extérieur évite de désolidariser la pièce de son support avant d'y percer des trous : option "from in to out".

- CloseShapeDelay : TBD

- Feeding-times : TBD

- Feeding-length : TBD

- La case Mirror doit être cochée pour que la découpe / gravure soit identique à ce qui apparait à l'écran

- Spécifier le port COM dédié (COM 7)

- Cliquer sur le bouton "Process", cela génère le code machine correspondant au fichier qui a été chargé.

- Cliquer sur le bouton "OutPort" puis "Out" pour lancer le job.

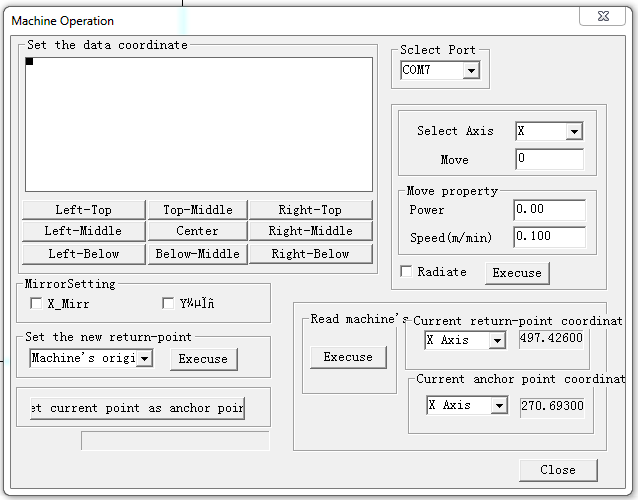

Impression d'écran de paramétrage du DSP de la découpeuse. Ne doit pas être modifié.

La lecture / écriture des différentes paramètres est assez aléatoire... Ca n'inspire pas confiance.

Les membres formés sur cette machine

Yannick, Thomas, Laurent, Audran, Frédéric, Jelle... ??? <- Ajoutez votre nom/pseudo ici le cas échéant !

Joel (juste initié par Thomas lors de la session du 26/7/16)

Appros

Plastique sur mesure pour le PMMA