Projets:Lab:2015:SolderStation:Manuel

Contents

Manuel de montage

Sept pages du Wiki et deux fichiers sont associées à ce projet: * Les instructions de chargement du firmware (version Française) * Une presentation générale de l'appareil (version Française) * Le guide de montage illustré (version Française) * File:BOM Station CMS.xls La liste d'achat au format xls * File:BOM Montage.xls La liste de montage au format xls * Loading the firmware (English version) * Assembly Manual, illustrated (English version) * A quick general presentation of the solder station (English version) * Bausatzanleitung, mit Bilder (Deutsche Seite)

Les outils nécessaires

- Fer à souder pointe fine

- Tresse à dessouder (pour corriger les bêtises)

- Pince coupante à lame rasante (non biseautée)

- Flux

- Alcool isopropylique (petit flacon)

- Brosse à dent ou jeu de cotons-tiges

- Pince précelle à bec fin

- Fil de brasure fin (0,5mm maximum, 0,3mm conseillé, en étain-plomb-argent ou étain-plomb-cuivre)

- Composants (voir la BoM ci-après, kit Numéro 2)

- 2,5 mètres de fil de câblage

- Arduino Nano

- Alimentation 12 V (pour test)

- Lunettes de protection (lors de la coupe des queues de composants)

La première partie de ce manuel porte sur l’assemblage des composants CMS et traversants permettant de construire le cœur de la station en question. Il n’aborde pas l’aspect mécanique (mise en boite, intégration) de la station de soudage.

Note importante : chaque étape vous demande de retirer un composant du kit. Pour éviter

de le ou les perdre, posez les dans un petit récipient (coupelle, pot de yaourt, assiette).

N’extrayez les composants de leurs bandes de stockage que les uns après les autres

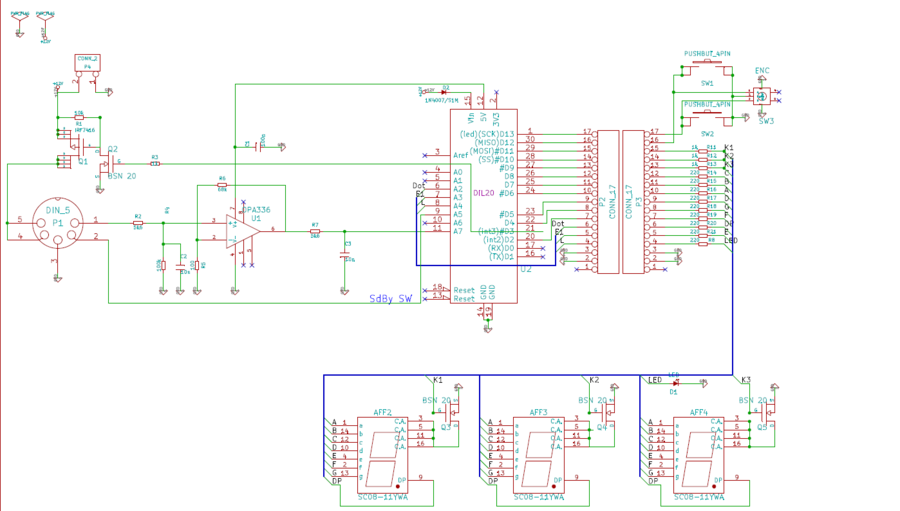

Schéma et implantation

Cliquez sur le schéma pour obtenir une version haute definition du fichier

Le plan du projet n'est pas d'une grande complexité.

Au Coeur du montage, un Arduino (Nano dans le cas present). Les ports D2 à D13 ainsi que A2 à A4 sont consacrés à l'interface homme-machine, laquelle peut être totalement modifiée car physiquement indépendante. Quelques personnes on d'ailleurs préféré utilizer un LCD couleur plutôt qu'un ensemble d'afficheurs 7 segments. Le choix des commandes de temperature (boutons "up-down" ou encodeur rotatif) depend d'une simple selection dans le fichier de configuration. Les deux possibilités (bouton ou encodeur) on été conservées sur le pcb du "kit"

La pointe du fer à souder se branche sur P1. De cette prise part un fil d'alimentation 12 V (broches 4 et 5) en direction de la résistance chauffante du fer. Cette tension n'est pas une tension continue permanente, mais un signal PWM provenant de l'Arduino, port D3, et commandé par un transistor de puissance Q1. Les variations du rapport cyclique diminuent ou augmentent la proportion XXX de courant envoyé vers le fer, et par consequent sa temperature.

Toujours sur P1, broche 1, une très faible variation de tension est récupérée en provenance de la sonde de temperature située dans le corps de la panne Weller. Cette tension est fortement amplifiée par l'amplificateur opérationnel OPA336, puis injectée sur l'une des entrées analogiques de l'Arduino. La valeur de cette tension donne une indication précise au microcontroleur sur la temperature du fer. La boucle de commande logicielle programmée dans le microcontrôleur utilise la valeur de température mesurée pour régler la largeur du signal de PWM (Port D3). L'objectif de la boucle de régulation est de garder constante - autant que faire se peut - la tempéréature de la panne du fer à souder.

Le port A5 de l'Arduino, nommé "StdBy SW" (standby switch) met le fer en position "froide" dès que cette broche est mise à la masse. Son activation peut dépendre, au choix, d'un relais magnétique caché dans le manche du fer à souder (et activé par un aimant logé dans le repose-fer) ou d'un interrupteur genre "fin de course" fermé dès que le fer est pose sur son receptacle de repos.

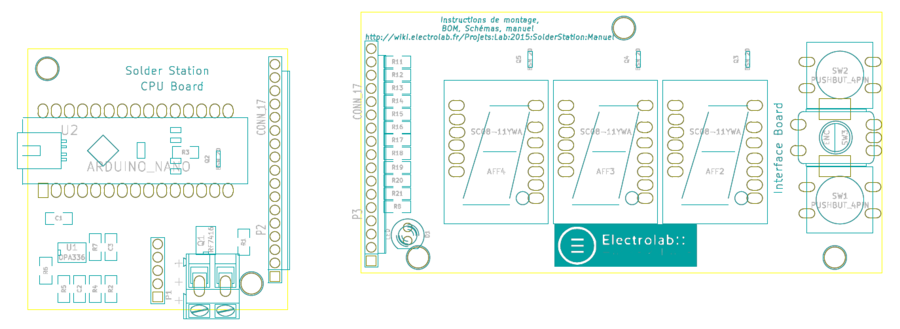

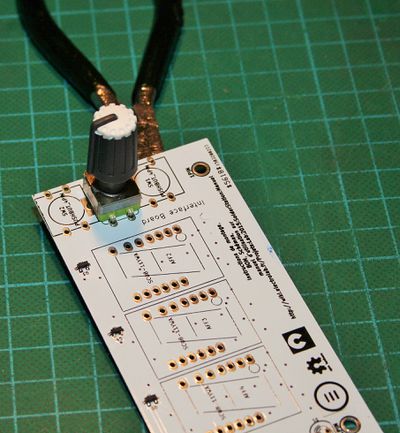

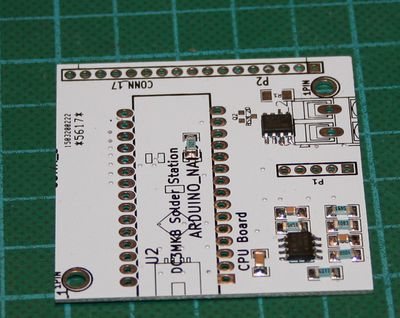

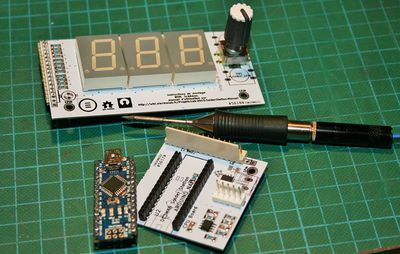

L'ensemble de la station tient sur deux circuits imprimés distincts. A gauche, la carte microcontroleur qui supporte à la fois l'Arduino Nano ainsi que les composants de la boucle de mesure (amplificateur de mesure, transistor de puissance d'alimentation de la résistance du fer). A gauche, une vaste plaque de 5x10cm qui regroupe les interfaces homme-machine : boutons ou encodeur de réglage de temperature, afficheurs numérique indiquant la temperature du fer (les points décimaux donnent une idée du rapport cyclique en cours). Une diode LED s'allume lorsque le fer est en "chauffe".

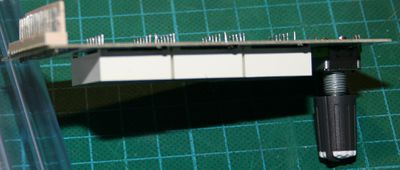

L'épaulement de l'encodeur, tout comme la surface des boutons, correspond à la surface des afficheurs. De cette manière, les afficheurs doivent affleurer avec le bord de la façade de la station de soudage.

Utilisez ce schéma d'implantation pour repérer l'emplacement des composants au cours de la phase de montage

En aucun cas, la panne ne doit recevoir une tension permanente continue de 12V. Un tel traitement a pour conséquence de porter son extrémité au rouge vif, grillant à la fois la résistance de chauffe, le capteur, et rendant la panne inutilisable. Il est donc vital, une fois le montage achevé, et avant même d’avoir branché la panne sur son connecteur « jack stéréo », de bien vérifier la présence du signal carré PWM en sortie de Q1.

Cette vérification peut se faire de deux manières :

- Soit en vérifiant la présence de ce signal en extrémité de câble avec un oscilloscope

- Soit en ouvrant la fenêtre de communication série de l’IDE Arduino, dans laquelle doit s’afficher, durant les premières seconde de boot du microcontroleur, la température de la sonde (20°C lorsque la panne n’est pas branchée), la valeur du PWM, la température de consigne

Si ces tests ne sont pas concluants, c’est qu’une erreur a été commise dans le montage ou que la programmation de l’Arduino a échoué. Ne pas brancher la panne tant que le problème n’a pas été résolu.

La platine afficheur

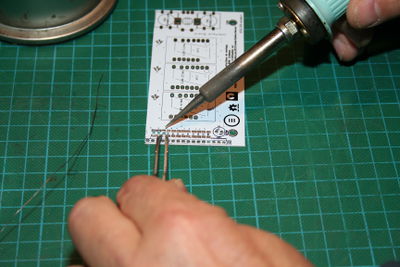

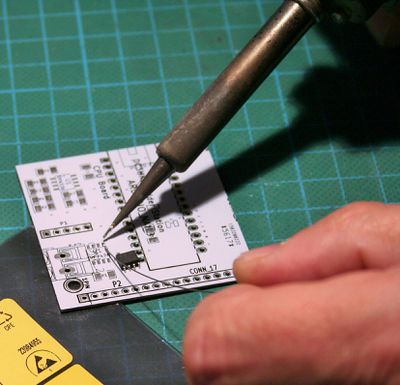

Déposez trois gouttes de soudure sur les trois empreintes gauche de R11, R12 et R13 de la carte Afficheur. Avec la pince précelle, prenez 3 résistances de 1 kOhm, et posez-les sur le pad tout en chauffant la goutte de soudure (et non le composant) avec la pointe du fer. Une fois la partie métallisée de la résistance « mouillée » par la soudure, retirer le fer tout en maintenant la pince… sans bouger.

Il n’est pas conseillé de laisser trop longtemps la pointe du fer en contact avec le circuit imprimé (5 secondes maximum).

La goutte de soudure doit se propager sur l’extrémité du composant par capillarité. Si ce n’est pas le cas, soit la panne du fer n’est pas assez propre (nettoyez le avec une éponge en laine de bronze), soit la soudure est oxydée (ajoutez une goutte de flux) Répétez l’opération pour les trois premières résistances de 1 kOhm. Les trois résistances une fois maintenues par la brasure sur l’une de leur extrémité, soudez l’autre côté de chaque composant.

A la fin de cette operation, il vous reste donc une seule résistance de 1k sur sa bande de protection. Réservez la précieusement

Prenez les 9 résistances de 220 Ohm(R14 à R21 et R8), et répétez l’opération sur les 9 emplacements suivants.

Attention de ne pas « surcharger » les plots de soudure. Le métal liquide doit « remonter » vers le contact, et si possible ne pas faire de « boule »

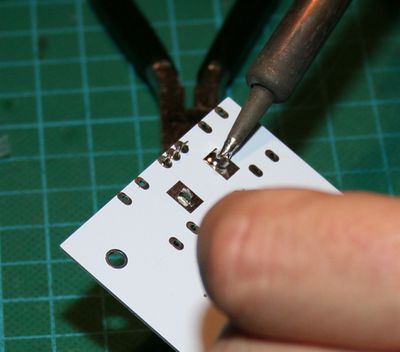

Prenez 3 transistors FET BSN20 (Q3, Q4, Q5). Déposez une goutte de soudure sur un seul des trois plots (celui situé au centre est le plus pratique). Puis saisissez le transistor par les côtés, et glissez-le vers la goutte de soudure maintenue en fusion par la pointe du fer. Otez le fer, attendez que la brasure refroidisse, vérifiez que le transistor est bien centré. Si ce n’est pas le cas, corrigez sa position en chauffant à nouveau la goutte de soudure qui le maintien.

Répétez l’opération pour les trois transistors situés sur le bord supérieur de la platine

Ne serrez surtout pas trop fort la pince précelle. En vous crispant, vous risquez de voir votre composant riper sur le métal de la pince et, l’élasticité de l’acier aidant, d’expédier le transistor à plusieurs mètres de votre plan de travail. Ainsi catapulté, le composant change de statu et se transforme en viande à aspirateur… procurez-vous en un autre car les chances de le retrouver sont inversement proportionnelles au prix et à l'importance dudit composant

A la fin de cette operation, il vous reste donc un seul transistor BSN20 sur sa bande de protection. Réservez le précieusement

Positionnez l’encodeur SW3 sur son emplacement. Le boitier doit reposer sur la surface du pcb.

Souder ce composant ne devrait poser aucun problème. Hormis peut-être un abaissement de la température de la panne de votre fer lorsque vous tenterez de souder les languettes de maintien sur le plan de masse. Si vous disposez d’un second fer à souder, employez une panne plus large et un fil de soudure de 0,5 mm

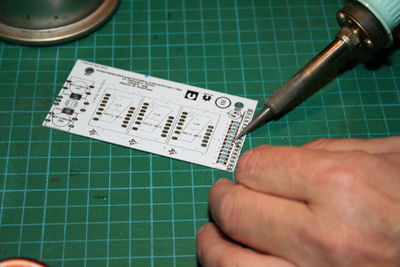

Positionnez les trois afficheurs 7 segments AFF2, AFF3 et AFF4. Il ne peuvent être installés que dans une seule position

Soudez les broches des afficheurs après avoir retourné la carte. Faire attention que le composant reste bien plaqué au pcb. Ici encore, un fer à panne large et un fil de soudure de 0,5 ou 1mm est appreciable

Vérifiez le plaquage des afficheurs. Installez

- soit un connecteur Molex kk 15 contacts au pas de 2,54mm (option) sur le côté opposé des composants,

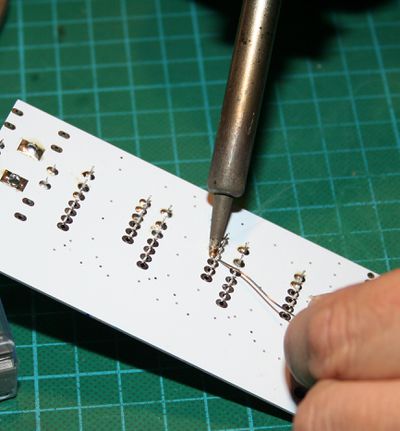

- soit coupez 15 segments de fil de câblage de 15 cm chacun, dénudez chaque extrémité sur 4mm, étamez ces extrémités avec une goutte de soudure, puis insérez et soudez ces fils un à un dans les trous prévus à cet effet. Les fils doivent sortir coté opposé aux afficheurs

Attention : laissez libres les deux trous situés sur le bas de la rangée. Ils sont réservés pour d’éventuelles extensions entre l’interface et une gpio de l’Arduino (une masse et un fil « libre »).

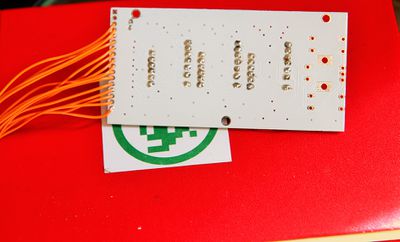

Montage fil à fil au depart de la carte d'affichage

Montage avec un connecteur "kk" Molex au pas de 2,54mm. Il s'agit-là d'une configuration totalement optionnelle. Elle peut paraitre séduisante mais la fabrication du cable est longue et fastidieuse (surtout pour ceux qui n'ont pas l'habitude de ce genre de sport) et l'insertion est assez difficile.

Soudez la diode LED D1 dans l'angle inférieur gauche du pcb. La patte la plus longue dans le trou du haut (vers les résistances), la plus courte vers le bas (relié à la masse). Le sommet de la LED doit légèrement surplomber la surface des afficheurs 7 segments.

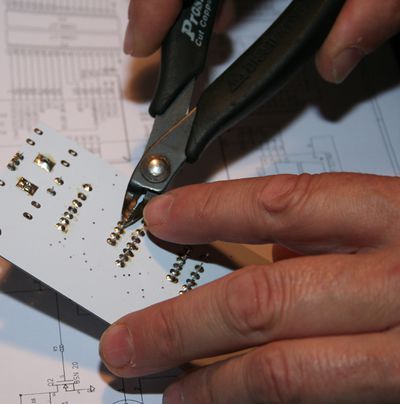

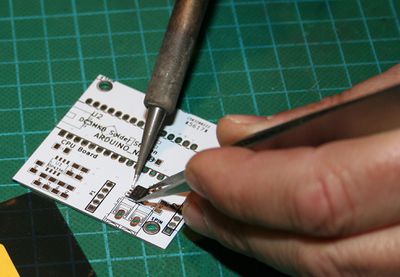

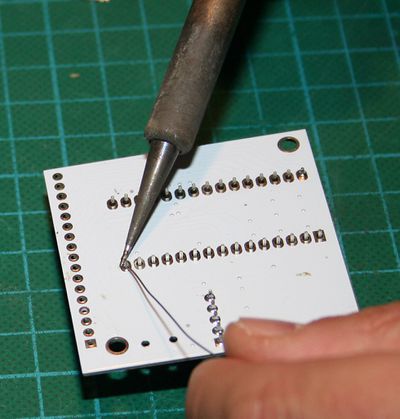

Avec une pince coupante rasante, coupez les queues de broches qui dépassent

Maintenez toujours un doigt au-dessus de la broche en train d’être coupée (voir photo). Des éclats de métal peuvent être projetés lors du sectionnement de la broche et son susceptibles de provoquer de graves lésions oculaires. Le port de lunettes de protection est vivement conseillé

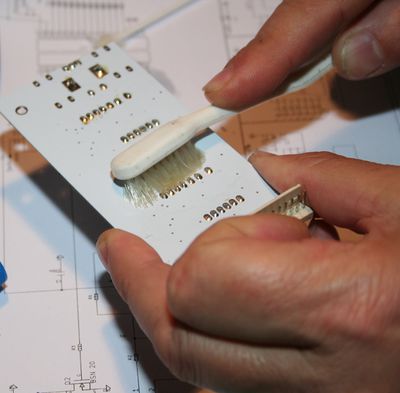

Fin du montage de la première platine. Nettoyez les résidus de flux avec une brosse à dent ou un coton tige trempé dans de l’alcool isopropylique (isopropanol, alcool iso). Vous pouvez réserver la platine afficheur dans un endroit protégé.

Le nettoyage ne sert pas seulement à faire de « beaux » circuits. Le flux de soudure est relativement acide et peut, au fil du temps, attaquer le cuivre des pistes et les contacts des brasures, provoquant des pannes et mauvais contacts.

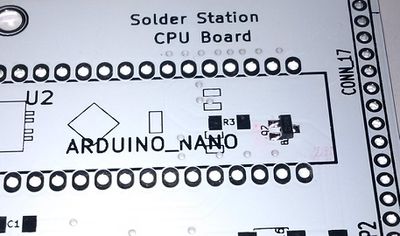

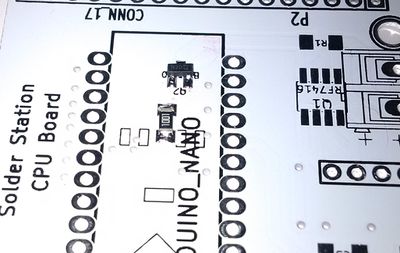

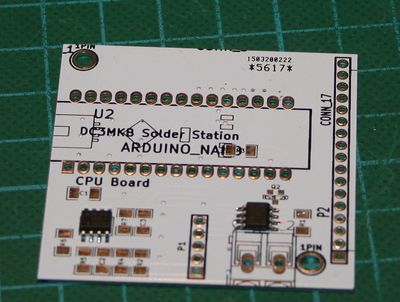

La platine MCU

Lors du montage de la carte Afficheur, deux composants sont "restés en plan" : une résistance de 1k (R3) et un transistor BSN20 (Q2). Il est judicieux de les souder immédiatement pour ne pas les perdre s'ils ont été ôté de leur bande de protection.

Placez le transistor restant de la même manière que vous avez déjà brasé les autres

Puis la résistance de 1kOhm

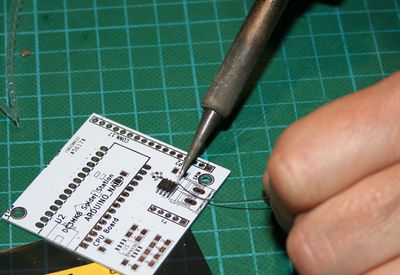

Il est temps de passer aux choses sérieuses et de souder le premier boitier SOIC du montage

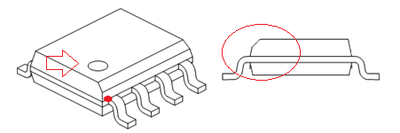

Les composants actifs SOIC ont un sens de branchement. La broche numéro 1 est repérée soit par un point gravé au laser (visible en lumière rasante), soit par un bord biaisé à 45°, soit par ces deux indicateurs

Prenez la carte « processeur » et sortez le transistor Q1 (FET de puissance IRF7416). Attention, le kit comporte 2 circuits avec le même boitier. Vérifiez la référence avant de souder. Procédez comme pour les transistors, en déposant une goutte de soudure sur un seul plot

Présentez le composant à l’aide de la pince précelle tout en maintenant le point de soudure en fusion, puis ôtez la pointe du fer pour que la brasure se solidifie. Attention, il s’agit cette fois d’un boitier SOIC 8 broches, plus délicat à aligner que le transistor. Les pattes du composant doivent se trouver centrées sur chaque plot de soudure, sur l’ensemble des 8 points. Profitez-en pour vérifier si vous ne vous êtes pas trompé de sens… le côté biseauté servant à l’orientation du circuit n’est pas toujours évident à voir.

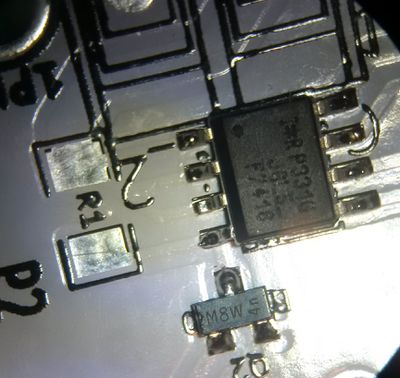

Si tout est correct, soudez la patte diamétralement opposée au premier point de soudure. Vérifiez le centrage des pattes et des plots, ajustez légèrement si nécessaire. Puis soudez les 6 autres pattes restantes

il est fréquent que les débutants créent des « ponts » de soudures entre pattes en apportant trop de métal d’apport. Ne cherchez pas à éliminer ce court-circuit tout de suite, finissez de souder les autres broches du circuit intégré. Une fois ce travail achevé, déposez une goutte de flux sur le pont (un pont et toujours signe d’une mauvaise « mouillabilité » de l’eutectique), nettoyez bien la panne de votre fer, puis faites fondre le trop-plein de soudure avec la pointe du fer en intercalant un bout de tresse à dessouder entre la panne et la brasure. Le pont sera littéralement aspiré. Reprenez les soudures le cas échéant si la tresse a trop bien fait son travail et enlevé tout le métal d’apport. Passez au pont suivant s’il y en a un.

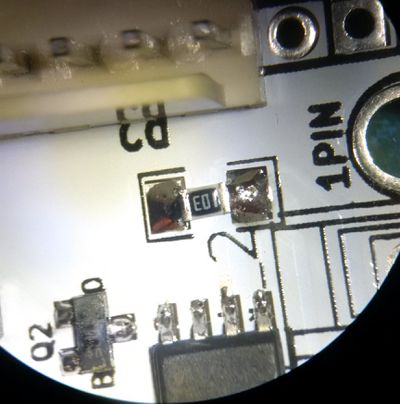

Ci-dessous, le transistor IRF 7416 une fois soudé.

Ne tenez strictement aucun compte du transistor situé près de ce circuit intégré. Il s'agit de Q2 dans la version "prototype" du pcb. Q2 est désormais place entre entre les sorties de l'Arduino et a déjà été soudé au début de ce chapitre

:

Sortez le second circuit intégré U1 (OPA336), vérifiez son orientation à l’aide du dessin porté sur le masque de soie (le dessins sur le pcb), puis soudez le en suivant les explications données auparavant.

Soudez les 3 condensateurs céramique de la même manière que les résistances de la platine d’affichage. C1 de 100 nanofarad, C2 et C3 de 10 nanofarad. Attention, contrairement aux résistances dont la valeur est imprimée sur le corps du composant, les condensateurs ne sont pas « marqués ». Ne mélangez pas les valeurs lors du montage.

Procédez de la même manière avec les résistances R2 et R7 (5,6 kOhm), R4 (100 kOhm), R5 (100 Ohm), R6 (68 kOhm) situées autour de l’amplificateur opérationnel OPA336. Puis soudez R1 (10 kOhm, proche de l’IRF7416). La résistance R3 (1 kOhm) proche de Q2, sous l’emplacement de l’Arduino Nano, a déjà été soudée (voir début de chapitre) A noter que sur la photo ci-dessus, R1 et Q2 ne sont pas encore installés.

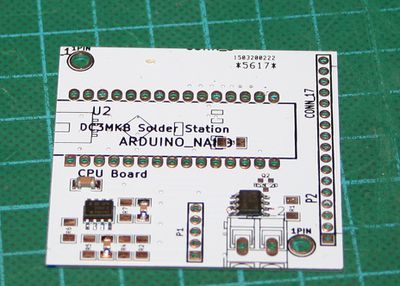

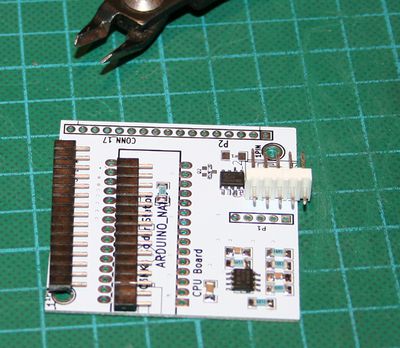

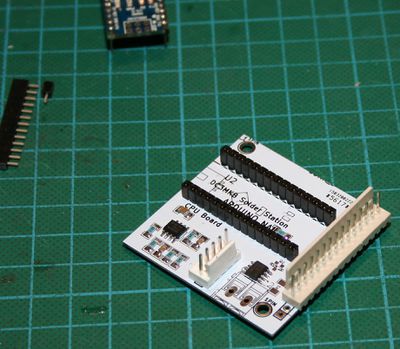

Préparez les deux rangées de support « broche à carte » de 15 contacts chacune

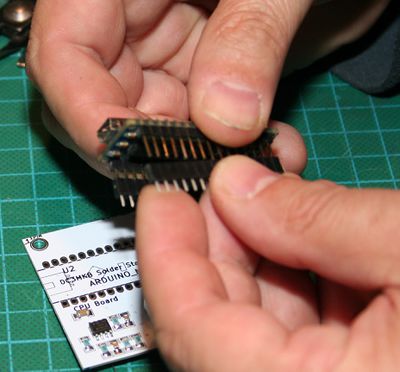

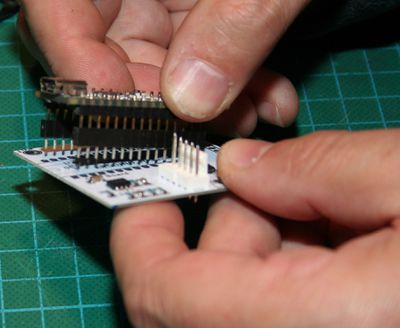

Insérez les broches de l’Arduino dans les barrettes de contact en question. Veillez à ce qu’elles soient correctement enfoncées.

Insérez les barettes de contact maintenues par l’Arduino dans les trous prévus à cet effet.

Soudez le premier plot, vérifiez que la barrette de contacts repose bien sur le pcb coté composants, ressoudez au besoin pour bien positionner l’ensemble. Soudez ensuite la broche située dans le coin opposé, effectuez un dernier contrôle visuel, puis soudez toutes les broches traversant le pcb.

En option, il est possible d’ajouter deux connecteurs Molex kk au pas de 2,54mm, l’un de 15 (ou 17) broches, l’autre de 5 broches.

Par défaut, ces deux connecteurs ne sont pas fournis dans le kit. Il est plus facile de relier la carte Microcontroleur avec des fils soudés

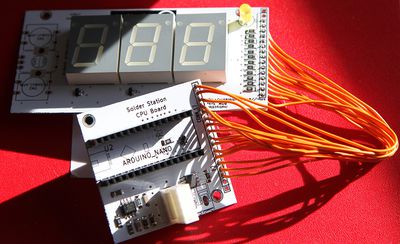

...et notamment l’autre extrémité des 15 fils provenant de la platine « afficheur ». En prenant garde de bien faire correspondre les fils avec leurs trous respectifs. Tout comme pour la platine Afficheur, les deux trous du bas ne sont pas utilisés et ne sont donc pas câblés.

Aucun fil ne doit être croisé, le câblage est « droit, broche à broche ».

Retournez la platine « microcontroleur » et soudez D2, la diode CMS, en prenant garde au sens de montage. La cathode –symbolisée par une barre sur l’une des extrémités du composant- est orienté vers l’intérieur du circuit, coté Arduino. L’anode, l’autre côté, est orientée vers les plots d’arrivée 12 V.

La partie électronique est achevée. Reste à tester, après branchement du fer (voir schéma) et programmation de l’Arduino (se reporter à la section Manuel de Programmation), le fonctionnement de la station. Si les tests sont concluants, il ne reste plus qu’à mettre le projet en boite.

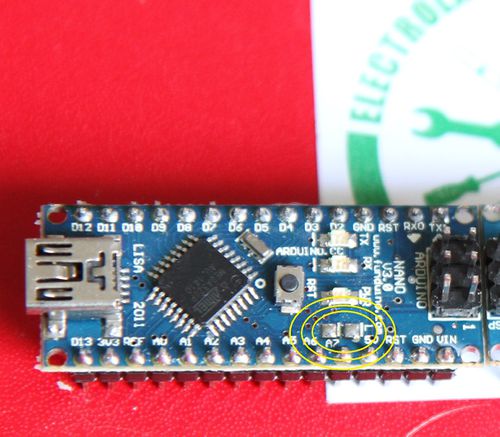

Modification de l'Arduino

Il reste un dernier détail à régler : la ledoctomie (sans anesthésie) de la diode marquée « L » sur l’Arduino (celle pilotée par la sortie D13). Cette opération est nécessaire car D13 est utilisée par l’une des broches de l’encodeur rotatif (ou l’un des boutons « up-down » de réglage de température). L'ensemble résistance-led perturbe cette sortie D13 si on souhaite l'utiliser en lecture de niveau 0/5V.

Chauffer alternativement les deux cotés de la diode tout en tentant de soulever le composant avec une pince précelle.

Attention : ne pas dessouder les autres diodes LED (indicateur d'alimentation marqué "PWR", indicateurs d'activité du port série marqués "TX" et "RX").

Chargement du microcode

Sur la page consacrée à cet aspect