Projets:Lab:2020:bCNC Wiki

Contents

Changement d’outil avec bCNC

Memento d’utilisation dérivant le choix des paramètres à fournir à bCNC pour effectuer un changement d’outil manuel. Ceci n’est PAS un wiki dérivé de la documentation « Vlachoudis », mais une série de guide d’utilisation « usage par usage ». Elle ne remplace par la description « par fonction » du Wiki originel, mais la complète en regroupant, par usage, l’utilisation de fonctions successives que la documentation actuelle ne permet pas de relier avec logique. à venir : - Espace de travail et espace machine - mesure de planéité de l’espace de travail - paramétrage du Z - … -

Les paramètres grbl importants

Pour plus d’informations, se reporter au wiki grbl en français de BulzlLabz

https://github.com/BullzLabz/GRBL-French-wiki/blob/master/content/Configuring-Grbl-v0.9-fr.md

et consulter le Wiki originel de bCNC

https://github.com/vlachoudis/bCNC/wiki

et l’ébauche de traduction réalisée par l’équipe de Fablabo

Vérifier notamment que:

- Les dimensions de l’espace de travail soient clairement définies : $130 pour X, $131 pour Y et $132 pour Z exprimés en mm. Exemple $130=370.000 , $131=220.000 et $132=90.000 pour une surface d’usinage de 37x22 cm, avec un débattement vertical du Z (broche) de 9 cm.

- La détection des interrupteurs fin de course soit activée (elle ne l’est pas par défaut, forcer $21 à 1)

- La détection des limites machines opposées aux interrupteurs fin de course (soft limit) soit également activée (elle ne l’est pas par défaut, forcer $20 à 1. Le )

- Le délais de retard de pas soient forcés sur « infini » ($1=255)

Accessoirement

- Les paramètres nécessaires à l’exécution du « homing machine » (point de référence, adressage absolu) aient été définis ($24 à $27)

- Une position de « homing espace de travail » ait été choisie. Cette position définie le X=0, Y=0 et Z= quelques cm au-dessus de la surface de travail préférée de l’opérateur. Elle coïncidera avec le point d’origine défini par le logiciel de dessin (CamBam, Fusion, Flatcam etc) ayant servi à générer le gcode nécessaire à l’usinage. Pour la définir, il suffit de déplacer la broche à l’emplacement choisi et de « geler » cette position en la mémorisant avec l’ordre $28=1.

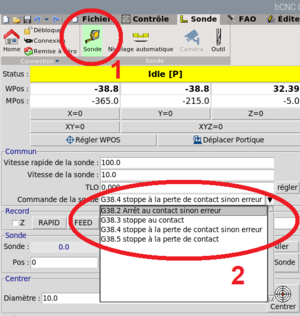

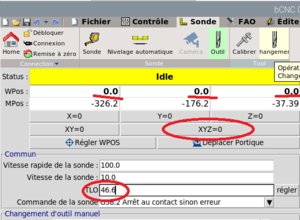

Menu Sonde

Cet accessoire -la sonde- est quasiment nécessaire lors de la procédure de changement d’outil. Elle permet à bCNC de connaitre en permanence, et ceci indépendamment de la longueur de la fraise utilisée, le « Z 0 » de l’extrémité dudit outil sur la zone de travail. Les paramètres de la sonde sont accessible via le menu « Sonde », menu déroulant « commande de la sonde », icone « sonde ».

Trois paramètres doivent être définis :

Le type de sonde : Deux options sont possibles : la sonde déclenche un signal

- Soit lorsque les contacts de la sonde sont reliés (liaison électrique entre la broche elle-même et une surface connue reliée à la masse),

- Soit lorsque le contact est rompu (utilisation d’un interrupteur fin de course « normalement fermé » par exemple). Ces deux options peuvent ou non émettre une « erreur logicielle » en cas d’échec, et ainsi interrompre (ou non) le déroulement des opérations.

On notera que ce paramètre est situé dans une section « commune » regroupant le type de sonde, les vitesses rapides et lentes de déplacement de sonde, et la longueur distance de décalage de la sonde (TLO, voir ci-après). Ces informations sont répétées dans l’écran de paramétrage de changement d’outils

L’épaisseur physique de la sonde : cette longueur, exprimée en mm, doit être indiquée précisément dans le champ « TLO » (Total Lengh offset, décalage de longueur) afin d’être retranchée par la suite à la longueur de la course sur l’axe Z, et ainsi indiquer très précisément où se trouve la surface de l’objet à usiner. Cette valeur est négative.

La distance maximale de sondage : champ situé à la droite des trois champs de la section « sonde/sonde ». Cette distance, exprimée en mm, indique la distance verticale à parcourir pour que la broche puisse percuter la sonde à vitesse lente. Au-delà de cette distance, si le signal de sonde n’a pas été détecté (coupure ou mise en contact, voir ci-dessus), le processus est stoppé et une erreur est émise. Les deux autres champs plus à gauche indiquent les coordonnées du centre de la sonde (valeurs absolues) et ne sont pas obligatoires. Laisser ces champs « vides » offre l’avantage d’effectuer un étalonnage du Z à n’importe quel emplacement situé dans l’espace de travail.

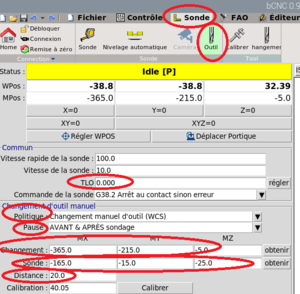

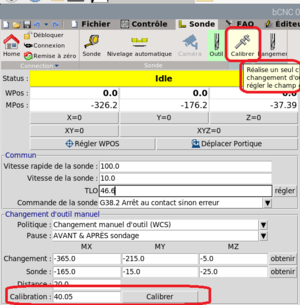

Menu Outil

Comme précédemment indiqué, on y retrouve la partie « commune » liée à la sonde.

La section « changement d’outils manuel » regroupe 5 paramètres importants

- La politique de changement d’outils

- La gestion des pauses (immobilisation de la broche pour intervention manuelle)

- La position le l’ère de changement d’outil

- La position de la sonde de mesure de longueur d’outil (laquelle est différence de celle du réglage du Z0 mesurée à la surface de la manière à usiner)

- La distance maximale que doit parcourir la broche en vitesse lente avant de percuter le contact de sonde

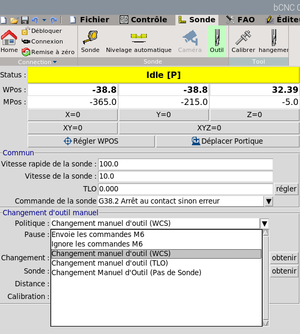

Politique de changement d’outils

Quatre options sont envisageables, la plus courante étant WCS (workpiece co-ordinate system)

- La première option se limite à déclencher une erreur si l’instruction « M6 » est émise par le fichier gCode.

- La seconde option ignore les alertes provoquées par l’instruction M6 et utilise d’un bout à l’autre de l’usinage un seul et même outil, sans marquer le moindre arrêt pour changement de broche.

- La troisième option, WCS, effectue une série d’opérations séquentielles :

o un premier arrêt immobilise la broche en position haute, à un endroit dégagé pour faciliter le « changement d’outil » o puis, sur ordre de reprise, la broche se déplace à l’emplacement de la sonde d’étalonnage d’outil (voir chapitre suivant), descend rapidement vers la sonde puis entame une descente lente de la longueur définie par le champ « espace ». Au contact de la sonde, la broche s’immobilise, et attend un nouvel ordre de reprise. Celui-ci reçu, la broche remonte le long de l’axe Z, puis se déplace pour entamer son parcours d’usinage.

- La quatrième option, TLO (Tool Length Offset) fonctionne peu ou prou comme la précédente, en modifiant des coordonnées dans le repère absolu. Ces modifications ayant un impact direct sur les repères mécaniques de la machine, les risque de voir les déplacement outrepasser les limites matérielles et logicielles et percuter les extrémités d’axes sont très élevés. Mode à éviter absolument - La dernière option, « changement manuel (sans sonde)", se contente de marquer une pause à chaque ordre « M6 » de changement d’outil à l’emplacement choisi par l’opérateur (voir chapitre suivant). Ce mode de fonctionnement est particulièrement adapté aux fraises et forêts de longueur fixe (avec collerette de butée par exemple, ou installée à l’aide d’un gabarit de calage.

Il existe deux approches pour fabriquer une sonde de profondeur : - Utiliser la politique G38.2 ou G38.3 « stoppe à la perte de contact », relier, avec une pince crocodile, l’outil monté sur le moteur de broche au fil « masse/GND » de la carte microcontroleur de pilotage grbl, et relier à la sortie « sonde » un bloc de métal d’épaisseur connue, isolé électriquement du châssis de la machine. - Utiliser un interrupteur poussoir normalement fermé (politique G38.4 ou G38.5) ou normalement ouvert (G38.2 ou G38.3). Un interrupteur fin de course de qualité offrira la répétabilité et la précision de déclenchement nécessaire.

Avantages et inconvénients respectifs :

La première méthode est de loin la plus simple puisqu’elle n’exige pas d’accessoires autres qu’une pince crocodile et un bout de métal usiné. En revanche, elle demande plus d’attention dans la succession des opérations et la gestion des pauses (avant/après sondage). Si l’on oublie de retirer la pince une fois la mesure réalisée, la mise en rotation automatique de la broche en fin de cycle de mesure se chargera de réparer cette distraction par arrachage du fil « pince crocodile ». En outre, si l’on usine une pièce métallique directement fixée sur la table de la CNC, il faudra bien que la sonde soit isolée électriquement du châssis de la machine, lequel est également relié au « GND » de l’électronique et, galvaniquement, à la terre de l’installation.

La seconde méthode, mécaniquement un peu plus complexe, a l’avantage d’être totalement isolée et ne demande aucun branchement spécifique au moment de la mesure. En outre, si l’on utilise un interrupteur fin de course, il y a de fortes chances pour que cet interrupteur puisse fonctionner indifféremment en « normalement ouvert » ou « normalement fermé », en fonction de la politique de détection que l’on aura choisi. Au chapitre des inconvénients, il faut prévoir une position d’approche verticale plus haute en raison de la place qu’occupe l’interrupteur lui-même. Il est également nécessaire de devoir usiner un piston métallique capable de coulisser sur une longueur équivalente à la course du bouton-poussoir. Cette pièce de métal sert de zone « d’atterrissage » d’outil d’un côté, et de mécanisme d’appui sur l’interrupteur de l’autre.

Photo à venir

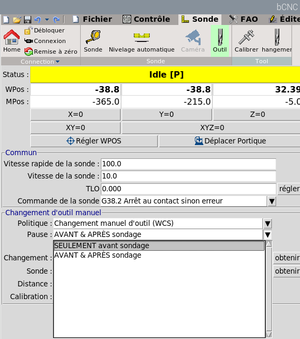

Menu Pause

Suspend les mouvements de broche soit avant, soit avant ET après chaque opération de changement d’outil et d’étalonnage de longueur. Les utilisateurs les plus prudents choisiront la seconde option.

La pause n’interrompt pas le fil de la lecture du gCode, elle ne fait que le suspendre le temps de changer l’outil ou mesurer sa longueur. Le passage à l’opération suivante s’opère en effectuant un « clic droit » sur le cartouche de couleur indiquant l’état de la machine (« Idle » en jaune, « Not Connected », « Tool Change » et « Restart Spindle » en orange sombre, « Connected » en orange clair, « Alarm » en rouge, « Run » et « Jog » en vert etc) et en sélectionnant le menu « reprendre ».

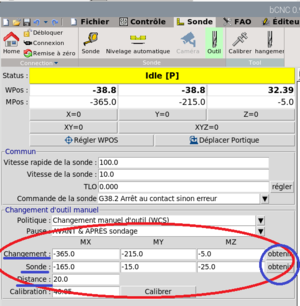

Coordonnées de changement d’outil et de sonde

Les champs X, Y et Z de ce tableau stockent respectivement les positions de changement de broche et de sonde de longueur d’outil. Il suffit de déplacer manuellement la broche (boutons « jog » ou pavé numérique du clavier). Une fois la position atteinte, un appui sur le bouton « obtenir » enregistre la position, laquelle sera utilisée à chaque routine de changement d’outil.

Position de changement d’outil : Il est conseillé de choisir un emplacement facilement accessible avec une broche relevée au maximum pour ce qui concerne la position de changement d’outil, et une zone en dehors de la zone de travail pour le champ de mesure de longueur d’outil (Ainsi, d’éventuelles variations de niveau ne viendront pas affecter la mesure)

Position de mesure de longueur d’outil : elle peut être située n’importe où en dehors de la zone de travail, la sonde elle-même peut être fixe, intégrée même au tablier de la machine. Ses coordonnées Z doivent si possible être fixées à un ou deux centimètres de la surface de contact de la sonde, afin de réduire le temps de recherche du palpeur tout en évitant d’approcher trop dangereusement d’éventuels obstacles mécaniques. On peut noter au passage qu’il est possible d’utiliser deux sondes, l’une mobile pour le réglage du Z=0 du stock, l’autre, fixe, pour celui de la longueur d’outil, à deux conditions :

- - que ces deux sondes soient de longueur strictement égales -puisque le champ « TLO » est commun aux paramètres « sonde » et « changement d’outil »- et

- qu’elles fonctionnent toutes deux en circuit « normalement ouvert ». Une paire de sondes « normalement fermées » ne fournira jamais le moindre retour à bCNC, puisque le circuit sera toujours clos par l’une ou l’autre sonde.

Distance

Ce champ stocke la distance maximale que doit parcourir la broche en vitesse lente pour entrer en contacte avec la surface de la sonde. La somme du champ « Distance » et du champ Z de la « Position de mesure de longueur d’outil » (voir plus haut) ne doit pas excéder la valeur de la « soft limit » de l’axe Z. Dans le cas contraire, l’opération est interrompue et déclenche l’émission d’une erreur.

Le champ « Calibration » est rempli automatiquement par la procédure de réglage de longueur d’outil (calibration). Ne rien inscrire à cet emplacement.

Déroulé des opérations

La première étape mesure avec précision la position de la surface de la pièce à usiner (alia « stock ») Cette opération est primordiale car c’est sur les valeurs de cet étalonnage que seront additionnées ou soustraites les différences de longueur d’outil par rapport au premier outil installé.

Réglage du Z=0 « stock » ou "brut"

1 : Lancer une opération de calage matériel (« homing » machine)

2 : insérer le premier outil dans la pince de la broche

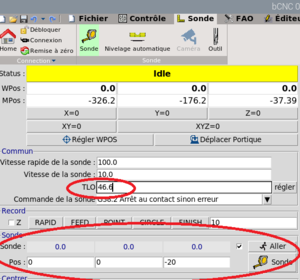

3 : déplacer la broche dans une zone située à la perpendiculaire du bloc à usiner (stock)

3 : positionner la sonde à l’aplomb de la broche

4 : amener l’extrémité de l’outil (axe Z) à une distance inférieure à celle indiquée dans le champ « Pos. Z » de la section « Sonde », icone « Sonde », menu « Sonde ». Soit à environ un ou deux centimètres au-dessus de la sonde (illustration). cliquer sur le bouton « XYZ=0 » situé dans la partie haute de la fenêtre pour fixer cette position de référence dans l’espace de travail.

5 : stocker en mémoire permanente cette position de référence de l’espace de travail (entrer, dans le champ « Commande » situé en bas d’écran, l’ordre « G28.1 »)

6 : cliquer sur le bouton « Sonde ». La broche descend lentement jusqu’au contact et s’immobilise. A ce stade, cliquer sur le bouton « Z=0 » situé dans la partie haute de la fenêtre.

7 : entrer la valeur négative de la hauteur de la sonde dans le champ « TLO » de la section « Commun », (par exemple « -40 » pour une sonde de 40 mm d’épaisseur) puis appuyer sur le bouton « régler » situé sur la droite de ce même champ de saisie. La valeur de Z vient de croitre d’une hauteur équivalente à celle de la sonde (soit « 40 » pour l’exemple choisi)

8 : IMPORTANT : cliquez sur le menu « Contrôle » et utilisez le pavé virtuel (ou la touche « page up » du pavé numérique du clavier) pour faire remonter la broche d’un ou deux centimètres.

9 : cette opération libère la sonde de la pression de la broche et permet de l’enlever.

10 : dans le champ de saisie « Commande » situé en bas d’écran, taper « Z0 ». La broche doit descendre et s’arrêter très exactement à la surface de la matière à usiner. Remonter la broche à une hauteur de sécurité acceptable Vérification des paramètres « Test de longueur d’outil »

Une fois ces différents paramètres saisis, il est possible de vérifier la validité des valeurs entrées précédemment en cliquant sur l’icône « Calibrer » située dans le menu « Sonde », icône « outils » puis icône « Calibrer »

La broche va alors se déplacer au-dessus de l’emplacement de la « sonde de mesure d’outils », à la hauteur précisée par le champ MZ de la ligne « sonde » (mouvement de broche rapide) puis descendre à vitesse lente jusqu’à toucher le capteur si celui-ci est situé à une distance inférieure à la distance de course maximale spécifiée dans le champ « distance ».

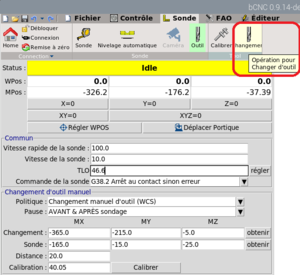

Vérification de l’enchainement « changement d’outil & mesure d’outil »

L’icône « changement », quant à elle, sert à tester l’ensemble du processus de changement d’outil.

- Déplacement de la broche en position de changement d’outil, moteur hors service, mise en pause du déroulement des opérations

- Une fois l’outil changé, cliquer sur le menu « Reprendre » (voir encadré plus haut). La broche se déplace alors au-dessus de la sonde de mesure de longueur d’outil, et commence sa descente lente vers le capteur.

- - une fois le capteur atteint, la broche revient en position initiale de changement d’outil, et affiche « Restart Spindle » (démarrage du moteur de broche) dans le cartouche d’indication d’état. Après avoir à nouveau cliqué sur « Reprendre » la broche…

- …marque un léger temps d’attente, et soit reprend l’usinage en cours, soit revient à la précédente position si aucun fichier gCode n’est chargé.