Projets:Perso:2013:EnergyHarvester

| Energy Harvester | |

|---|---|

| Auteur | Crafty |

| Lieu d'utilisation final | Electrolab |

| Utilisateur final | divers gens |

| Type de projet

Projet personnel de Crafty | |

|

Le principe est de réaliser un Convertisseur électrique qui permette d'alimenter une petit montage à partir d'une source d'énergie très faible telle qu'une cellule solaire, un élément à effet peltier, une biopile ou un moteur stirling. |

Contents

- 1 Présentation

- 2 Principe de fonctionnement

- 3 TODOs

Présentation

- Objectif : Tirer le meilleur parti d'une source d'énergie faible pour alimenter un montage.

Nous avons expérimenté au lab de nombreuses sources d'énergie très faibles et il me semble intéressant de réaliser un circuit permettant d'exploiter simplement ces sources pour que l'on puisse les utiliser dans les projets à venir. Il serait par exemple très amusant de faire fonctionner un petit robot avec une bougie chauffe plat...

Caractéristiques/Whishlist

- Puissance de sortie nominale : 2W

- Tension d'entrée 0.2-6V

- Tension de sortie 3.3V & 5V

- Courant de sortie 6mA @ 3V et 400mA @ 5V

- Protection contre les courts-circuits, les inversions de polarité, la surchauffe.

- Robustesse maximale du système vis à vis des opérations de l'utilisateur

- Protections hard :

- limite de courant + intégrateur

- Inversion de polarité

- Surchauffe contrôleur

- Report d'information basique sur la quantité d’énergie disponible

- Validation de la tension de sortie (Power good)

- Design open source / PCB réalisable au lab.

Proof of concept

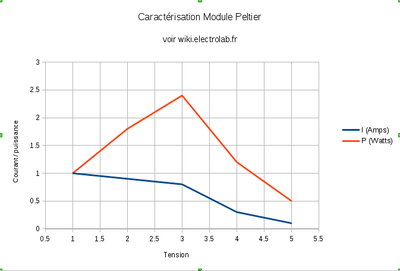

La première chose à faire avant de démarrer le projet est de caractériser la source d'énergie que l'on souhaite utiliser. Il nous faut estimer la quantité d'énergie disponible pour dimensionner le hacheur et voir si le projet vaut le coup d'être tenté.

Les premières mesures Effectuées sont rassurantes : Nous avons pu générer 500mA sous 3 Volts (1.5W) avec une bougie chauffe plat et 800mA sous 3Volts (2.4W) avec une flamme d'alcool (plus chaude). Il semblerait que 3Volts @ 800mA soit le point de fonctionnement optimal de ce modèle de module peltier.

Cette rapide étude reste certes incomplète mais elle permet au moins de démontrer que le projet peut être tenté. à nous la "FREE ENERGY FOR YOUR HOME" ;)

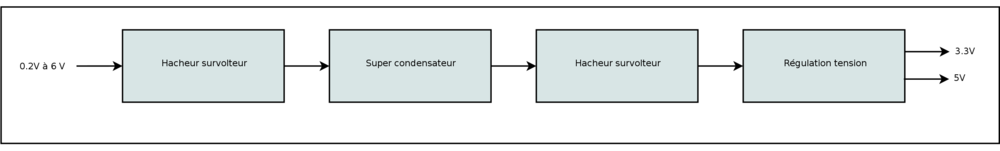

Principe de fonctionnement

La conversion d'énergie se fait en deux étapes : Un premier hacheur de type Boost permet d'élever la tension de la source pour charger des super condensateurs qui feront office de stockage temporaire d'énergie. Un second hacheur élèvera de nouveau la tension des condensateurs et la régulera de manière à fournir les différentes tension de sorties voulues.

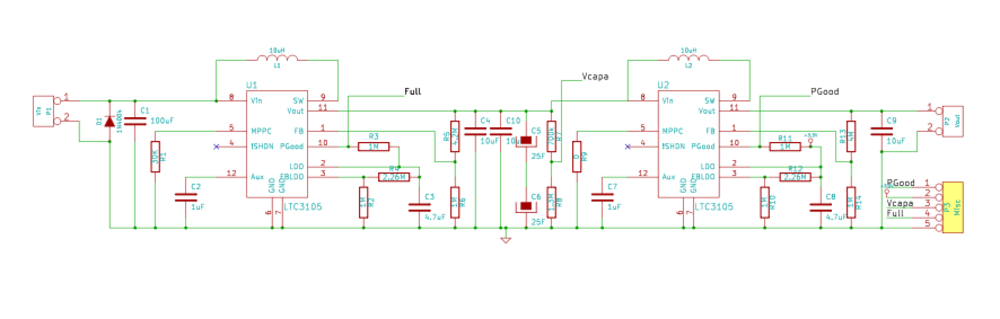

Pour ce faire, nous allons utiliser deux circuits LTC3105 qui semblent particulièrement adaptés à nos besoins.

On pourrait déjà imaginer une deuxième version de ce projet qui mettrait en œuvre un LTC3108 pour le premier hacheur ce qui permettrai d'exploiter des sources d'énergies encore plus faibles.

Organisation générale

Schéma de base

Prototype Alpha

TODOs

ETAPE 0 : Prototype alpha (en cours)

Cette étape permet de tester les différents sous systèmes et de valider leur fonctionnement individuel. Un premier prototype plus ou moins fonctionnel devrait voir le jour.

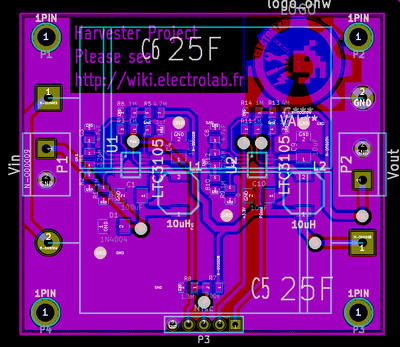

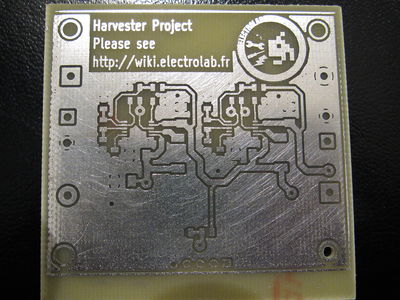

Le premier PCB va être tiré au lab

Tous les fichiers nécessaires à la réalisation de ce prototype Alpha sont disponibles ici

ETAPE 1 : Tests et validation de prototype alpha

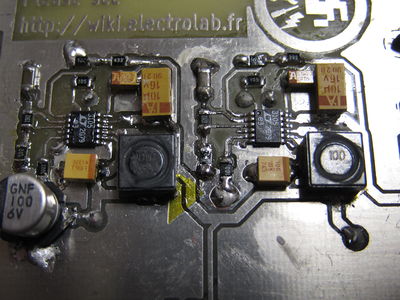

Pour valider la bonne utilisation du circuit LT, nous allons commencer par souder uniquement le premier hacheur et les composants nécessaires à son fonctionnement.

On se rend rapidement compte de quelques erreurs sur le PCB :

- Les selfs ont un morceau de métal qui déborde du plastique et vient toucher le plan de masse

- Les condensateurs disponibles au lab ne rentrent pas tous dans les empreintes

- Les super condensateurs que l'on a reçu ne sont pas de type axial mais radial (soupir)

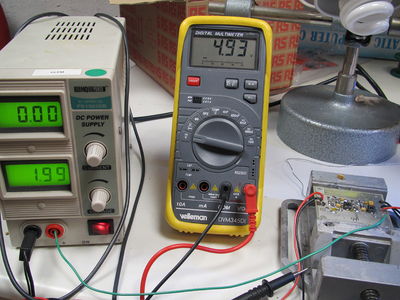

Après les ultimes vérifications, on procède à la mise sous tension dela carte (alimentation 1V @ 100mA) qui démarre directement et génère un beau 5.39Volts (objectif théorique 5.40V max) aux bornes (non raccordées) des super-capas.

On fait varier la tension d'alim sur toute la plage, la régulation marche parfaitement. En revanche, il y aurait un souci avec la contre-réaction du LDO : au lieu des 3.3 Volts voulus, on a 5,20 Volts. Une petite vérification de cette partie du schéma s'impose donc.

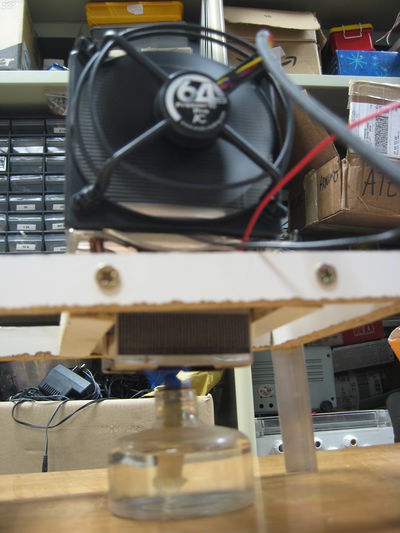

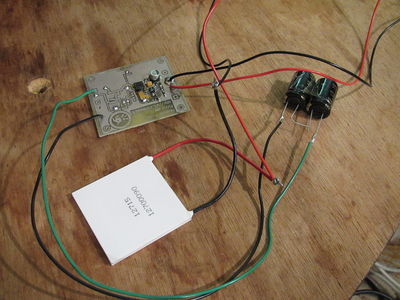

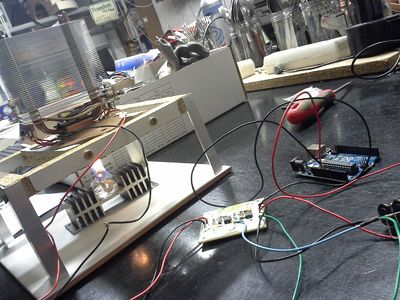

Puisque la partie principale du circuit fonctionne, il est temps de raccorder les condensateurs et une source faible de type peltier.

Pour des raisons de praticités, les super condensateurs ne sont pas soudés sur le circuit mais déportés à l'aide de fils, ce qui permet d'atteindre tous les composants de la carte facilement.

Une fois le fonctionnement du premier hacheur validé, nous avons attaqué la soudure du second et repris les tests unitaires :

Malheureusement, une cosse mal vissée sur l'alimentation stabilisé que nous utilisons a produit un défaut dans la boucle de contre réaction de l'alim et l'entrée du montage harvester s'est retrouvée pendant un bref instant à 24 volts (au lieu de 6 Max !). Du coup, après seulement quelques heures de fonctionnement, nous avons perdu le premier des deux hacheurs à cause de cette "fausse manip".

Le remplacement du circuit LT (et de touts les condensateurs autour) est prévu avant de pouvoir continuer les tests. On note donc d'ajouter des diodes Zener de protection sur le schéma de la prochaine itération du projet !

Une fois les composants remplacés, le premier hacheur fonctionne de nouveau. On remarque qu'il rate son démarrage de temps en temps lorsque le second hacheur est configuré pour démarrer immédiatement à la mise sous tension. La prochaine itération du projet comportera un système permettant de démarrer le second hacheur uniquement après que les supercapas aient commencé à se charger un peu. Quoi qu'il en soit, le montage semble fonctionner correctement et l'arduino commence à exécuter du code au bout de quelques minutes. Pour cette fois ci, nous n'avons pu mener l'expérience jusqu'au bout principalement par manque de temps mais également parce que la structure en bois commence à donner des signes de faiblesse.

La partie 3.3Volts fonctionne également, l'erreur provenait simplement d'une mauvaise valeur de résistance (lors de la soudure j'ai monté une 10k au lieu du 1k, le schéma est bien bon)

La prochaine étape sera la mesure et l'enregistrement de tous les paramètres simultanément pour pouvoir les analyser et déterminer les réglages définitifs des convertisseurs. Stay tuned :)

ETAPE 2 : Prototype Beta

Amélioration de la puissance disponible en sortie

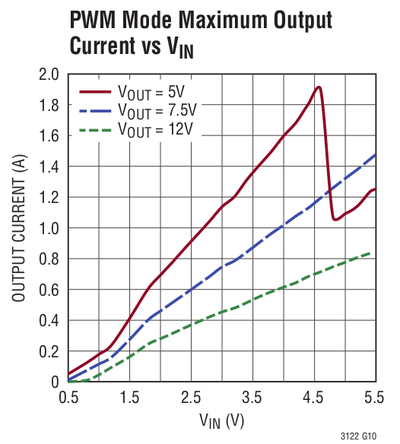

Nous avons vu grâce au prototype Alpha qu'il était difficile de sortir plus de 100mA des LTC3105. Dans cette nouvelle mouture du projet, nous allons utiliser un autre convertisseur pour l'étage de sortie : le LT3122. Ce dernier fonctionne à des tensions plus élevées que le LT3105 mais accepte également des courants plus élevés.

D'après la seule courbe utile de la datasheet (il est toujours difficile d'obtenir une telle courbe sur ce genre de circuits), nous serions à même de tirer 500mA sous 5 Volts lorsque la tension des condensateurs avoisine les 1.6V ce qui nous permet de mieux répondre au cahier des charges au niveau de la puissance de sortie.

Amélioration de la charge des supercondensateurs

Le prototype Alpha nous a permis de nous rendre compte que le rendement des LTC3105 varie fortement au cours des différentes phases de fonctionnement du projet. Lorsque la tension d'entrée est supérieure à la tension des supercapas, le rendement est de tout juste 30 %. Dans le prototype Beta, des diodes Schottky seront mises en parallèle avec le premier LTC3105 de manière à permettre une charge rapide des condensateurs jusqu'à Vin. Il faudra néanmoins réfléchir à un système de protection pour éviter de détruire complètement le circuit et les supercapas si vin > 6 Volts...

Le LTC3105 ne pouvant sortir que 100mA en pointe mais étant le seul régulateur de la gamme LT fonctionnant à partir de 200mV, il serait possible d'en mettre deux en // sur le premier étage du proto Beta ce qui permettrait un courant total de 200mA de charge des condensateurs. Une autre possibilité serait d'utiliser un LT3105 et un LT3122 en // de manière à pouvoir harvester à partir de 200mV et fournir un courant important lorsque la source le permet.

En regardant plus précisément la datasheet du LTC3122, on se rend compte qu'il est composé de deux convertisseurs : L'un démarrant à partir de 1.7 Volts et générant une tension de 4.25 Volts pour alimenter sa circuiterie interne, le régulateur étant également capable de s'alimenter également depuis VOUT lorsque Vout > 2.2 Volts, cela permet au montage, une fois démarré de fonctionner avec des tensions d'entrée très faibles. Le deuxième, une fois alimenté par le premier effectue la conversion d'énergie entre Vin et Vout selon les paramètres de l'utilisateur. La datasheet ne parle pas vraiment de la possibilité d'alimenter le circuit directement via VCC. Tout ce qu'elle dit c'est "if VCC drops below 1.6V. Switching is inhibited, and a soft-start is initiated when VCC returns above 1.7V." En résumé : le circuit tolère VCC > Vin et VCC > Vout. Il se sert de cette patte dans les deux sens (puisqu'elle charge et décharge un condensateur) à priori, rien n’empêche d'utiliser un LTC3105 pour générer une tension supérieure à 1.7 Volts et forcer le démarrage du LTC3122 aux alentours de 0.5 Volts ! Après tout, c'est un proto Beta, ça se tente :)

Sortie USB pour charge de téléphones portables

Il existe plusieurs manières de permettre la charge d'un téléphone portable ou le fonctionnement d'un appareil USB gourmand en énergie.

- Le charging downstream port (CDP) qui, en plus de fournir de l'énergie aux périphériques est à même d'échanger des donnés avec eux. C'est le cas classique de l'ordinateur portable ou de bureau.

Lors de la connexion d'un appareil USB, celui ci ne peut consommer que 10mA. Une fois qu'il s'est annoncé sur le BUS et a été pris en charge par le contrôleur maître, il peut alors consommer 100mA. Lors de la négociation, il peut demander l'autorisation de consommer jusqu'à 500mA.

- Le dedicated charging ports (DCP) qui ne supporte que la fourniture d'énergie. C'est le cas de tous les chargeurs de téléphones portables. Le DCP n'étant pas équipé d'un système à base de micro contrôleur, la négociation ne peut se faire via des trames de DATA et doit se faire en Hard. La plus part des chargeurs classiques autorisent le périphérique à consommer directement entre 500 et 1500mA en court-circuitant les fils Data+ et Data- du port USB. Tous les constructeurs de téléphones portables se sont pliés à cette règle... tous sauf UN ! Eh oui, comme d'habitude, le type à la pomme s'est assis sur toutes les normes d'interopérabilité et, pour être sûr qu'on lui achète bien ses chargeurs a ajouté sa petite touche à la négociation hard. Du coup, pour charger les I-machins, il faut mettre D+ = D- = 2 V pour qu'il consomme 500mA, D+ = 2.0 V et D- = 2.8 V pour qu'il consomme 1000 mA et D+ = 2.8 V et D- = 2.0 V pour qu'il consomme 2000 mA.

Dans notre cas, nous allons bien entendu fournir un port de type DCP avec un petit dipswitch permettant de choisir entre le respect de la norme USB et la charge des I-trucs