Projets:Perso:2013:Commande de charges inductives par Triac

Contents

- 1 Motivation

- 2 Présentation de la machine

- 3 Présentation du circuit d'origine

- 4 Principe de fonctionnement du contrôle à angle de phase

- 5 Prototype du circuit du datasheet en traversant

- 6 Présentation du circuit d'un aspirateur Miele basé sur un microcontrôleur

- 7 Modélisation du système

- 8 Instrumentation et Sécurité

- 9 Banc de Test

Motivation

La motivation de ce projet est de réparer une scie sauteuse Metabo décédée prématurément il y a très longtemps. Cette machine comme beaucoup d'autre utilise un moteur universel raccordé au secteur (220 V 50 Hz monophasé) via un contrôleur à angle de phase avec un triac.

Ce type de circuit est une brique essentiel dans la vie de tous les jours du faîte de l'utilisation massive de moteurs universels (électroménager, outillage électrique, etc.) et du besoin de contrôler la vitesse de rotation.

De nos jours sur l'outillage électrique ces circuits sont réalisé en technologie CMS et noyé dans une résine, en cas de panne ces circuits sont donc (quasi) irréparables. Sachant qu'une panne au niveau de l'électronique est assez élevé, on comprends toutes l'utilité de disposer d'un tel contrôleur en Open Hardware.

Aussi ce projet se donne pour objectif d'adresser toute la complexité des charges inductives, contrairement à beaucoup de circuits à base de thyristors ou de triacs que l'on peut trouver sur le web qui eux se limitent seulement au cas des charges résistives (contrôleur de chauffage par exemple).

En résumé ce projet a pour objectif de:

- développer un contrôleur à angle de phase en Open Hardware pour charge inductive (et donc aussi résistive),

- modéliser et simuler son fonctionnement avec des outils libres (ngspice, OpenModelica),

- développer un banc de test,

- illustrer des méthodes d’ingénierie renversée,

- fournir des informations sur la sécurité de mise en oeuvre et l'instrumentation d'un circuit relié au secteur.

Présentation de la machine

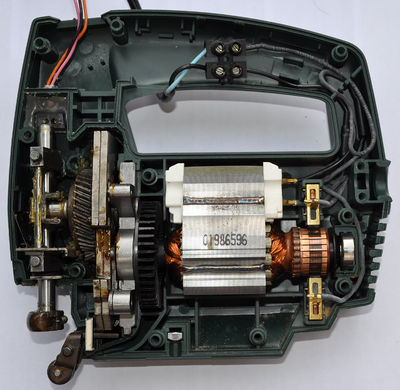

On distingue sur cette photo différentes parties:

- le moteur universel avec ses charbons montés sur roulement à billes (il y une inductance en série de chaque coté, cf. les gaines thermorétractables sur les fils noir)

- un ventilateur pour le refroidissement

- un réducteur

- un excentrique pour l'oscillation (secondaire) avant-arrière de la lame

- un excentrique pour l'oscillation (principale) verticale de la lame

Cette machine a été instrumenté avec un capteur infrarouge de proximité (ON2152) placé sous la course de l'axe de la lame. On peut le voir sur la photo au dessus de l'axe. Ce capteur est constitué d'une diode infrarouge et d'un photo-transistor NPN. Le câblage est le suivant (la masse et VCC sont inversés par rapport au datasheet):

- le fil jaune à l'anode de la diode infrarouge,

- le fil rose au collecteur du photo-transistor,

- et le fil violet à la cathode de la diode infrarouge et à l'émetteur du photo-transistor.

Il faut donc câbler ce capteur de cette manière:

- le fil jaune à VCC via une résistance de l'ordre de 330 R,

- le fil rose au signal et à VCC via une résistance de l'ordre de 100 k,

- et le fil violet à la masse.

La forme du signal peut être amélioré avec un comparateur (LM393 par exemple).

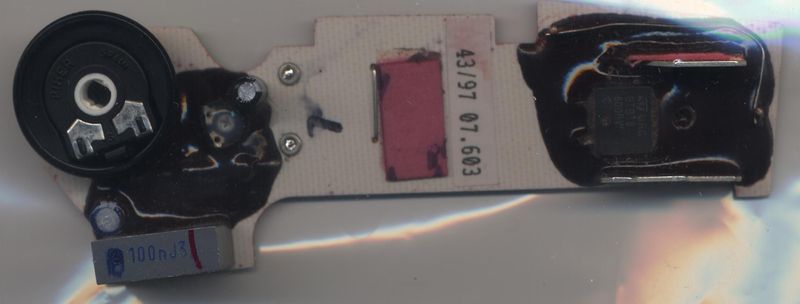

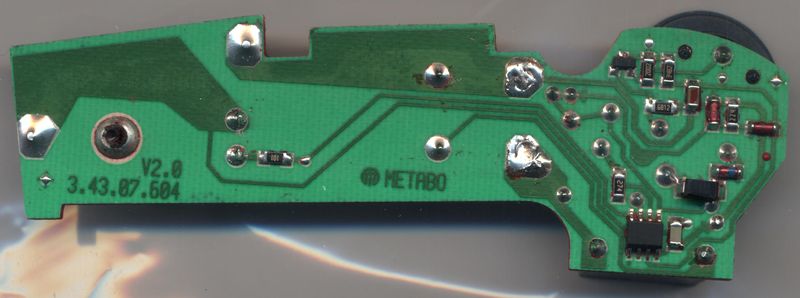

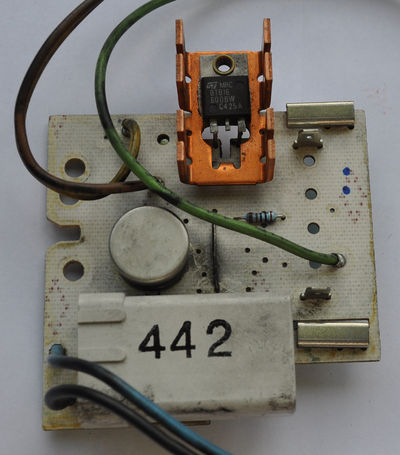

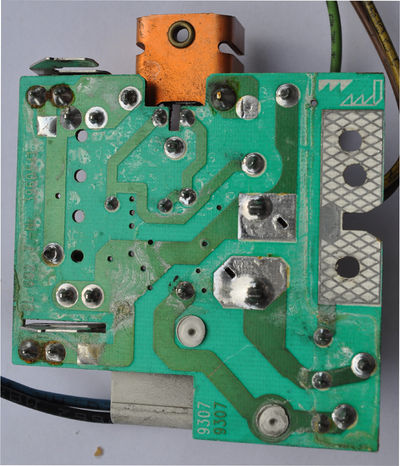

Présentation du circuit d'origine

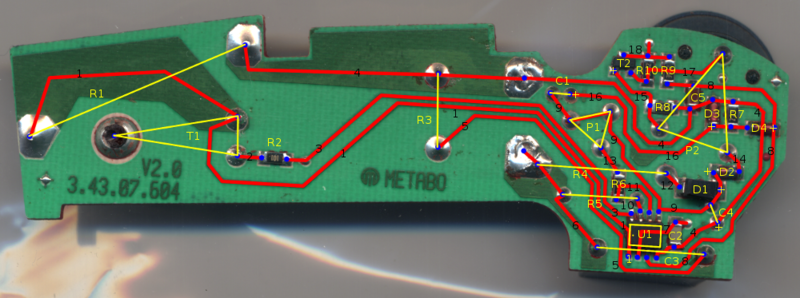

Le circuit d'origine est basé sur le circuit intégré U2008B (Low-Cost Phase-Control IC with Soft Start). Le principe de fonctionnement de l'U2008B est décrit dans le datasheet du circuit TEA1007 (Simple Phase Control Circuit) de Temic. Le PCB est réalisé en technologie CMS et les composants étaient ici modérément noyé dans de la résine.

Lorsque le circuit est relativement circonscrit, il est raisonnable d'envisager d'en faire une ingénierie renversée. La première étape consiste à prendre le circuit en photo soigneusement, recto et verso. Ensuite on peut à l'aide d'un logiciel tel que Inskape (logiciel libre d'édition de graphismes vectoriels) annoter les pistes et les composants. Et pour s'aider à repérer les traversants, on peut combiner les deux images avec un logiciel de retouche photo tel que Gimp qui permet de moduler la transparence entre les couches.

L'étape clé consiste à identifier les blocs fonctionnels et dans notre cas le composant clé: le circuit U2008B. En effet les intégrateurs (fabricants de machines) ne réinvente rarement la roue, ils appliquent seulement ce qui est écrit dans les datasheets. On a donc une grande chance de retrouver le schéma qui n'est plus fournit de nos jours dans les datasheets des composants mis en œuvre dans le circuit. Ce qui est le cas ici, hormis l'adjonction d'un bloc fonctionnel, la conception du circuit est dérivée d'un des schémas décrit dans le datasheet (cf. Figure 1-1. Block Diagram with Typical Circuit: Load Current Sensing).

La technologie CMS du faîte de la taille réduite des composants rends difficile l'identification des composants. Sur ce circuit, on identifie des dipôles qui ressemble fortement à des diodes, mais nous avons peu d'indices sur leur natures et identités. De même pour les capacités nous n'avons pas leurs valeurs. Dans ce cas il faut isoler (dessouder en fonction du circuit) ces composants et les tester avec un testeur de composants (capacimètre etc.). Pour les diodes, il est utile de tenter de les claquer en inverse avec quelques dizaine de volts pour détecter un éventuel comportement Zener, si on trouve une valeur qui correspond alors nous somme en présence d'une diode Zener, ce qui change tout. Pour les capacités, on arrondira la valeur exacte à la valeur la plus proche d'une série.

| # | Id | Pin1 + | Pin2 | Pin3 | Ref. | Label | Valeur 1 | Valeur 2 | Valeur 3 |

| 5 | C1 | 16 | 9 | C | 4 | 7u | 50V | ||

| 11 | C2 | 4 | 7 | C | 3 | 9n | |||

| 12 | C3 | 5 | 6 | C | 100n | 275V | |||

| 13 | C4 | 4 | 9 | C | 10u | 35V | |||

| 20 | C5 | 4 | 8 | C | 100n | 173n | |||

| 14 | D1 | 12 | 9 | BYG10M | 0 | 57V | |||

| 15 | D2 | 9 | 14 | D | 0 | 7V | |||

| 17 | D3 | 16 | 4 | D | ? | ||||

| 19 | D4 | 8 | 16 | D | 0 | 57V | |||

| 6 | P1 | 9 | 13 | Pot | 100k | 35k | |||

| 16 | P2 | 14 | 15 | 17 | Pot | 25k | |||

| 1 | R1 | 1 | 4 | R | 0 | 1R | |||

| 23 | R10 | 17 | 18 | 2002 | 20k | ||||

| 3 | R2 | 2 | 3 | 101 | 100R | ||||

| 4 | R3 | 4 | 5 | R | 0R | ||||

| 7 | R4 | 6 | 12 | R | 18k | 3W | |||

| 8 | R5 | 6 | 10 | R | 590k | ||||

| 9 | R6 | 11 | 13 | 274 | 270k | ||||

| 18 | R7 | 4 | 16 | 224 | 220k | ||||

| 21 | R8 | 4 | 15 | 6812 | 68 | 1k | |||

| 22 | R9 | 8 | 18 | 3482 | 34 | 8k | |||

| 2 | T1 | 1 | 2 | 19 | BTB16 600 BW C | Triac | 16A | ||

| 24 | T2 | 15 | 17 | 18 | 1Fs | BC847B NPN GP | |||

| 10 | U1 | U2008B | |||||||

| N | 6 | ||||||||

| Ph | 4 |

| U1 | P1 | Isense | 1 (4=5) |

| P2 | Cphi | 7 | |

| P3 | Control | 8 | |

| P4 | GND | 4 | |

| P5 | -Vs | 9 | |

| P6 | Rphi | 11 | |

| P7 | Vsync | 10 | |

| P8 | Output | 3 |

Le schéma du circuit est le suivant (sauf erreur): File:Shema-metabo.png

Jusqu'à présent je n'ai pas identifié la fonction de la partie ajoutée, ni identifié la panne.

L'utilisation de composants CMS rend difficile l'identification des composants tel que les diodes, dont certaines semble être des diodes Zeners.

Principe de fonctionnement du contrôle à angle de phase

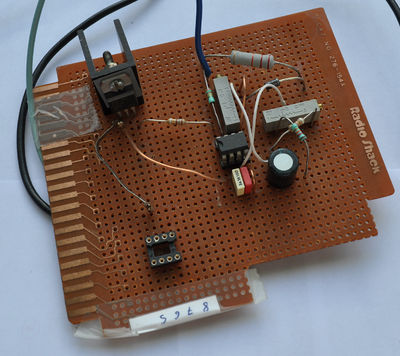

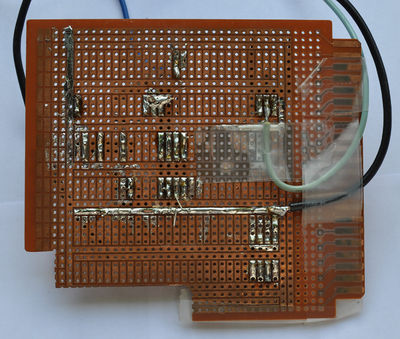

Prototype du circuit du datasheet en traversant

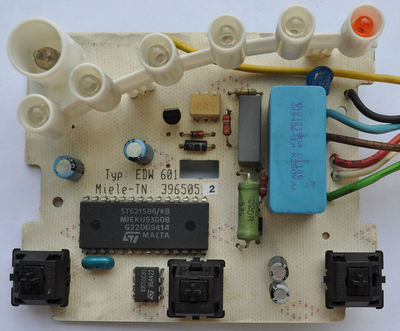

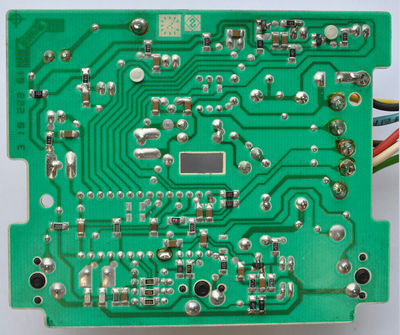

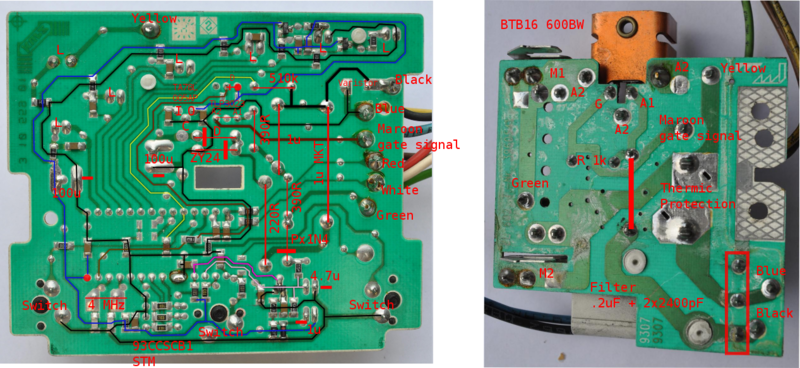

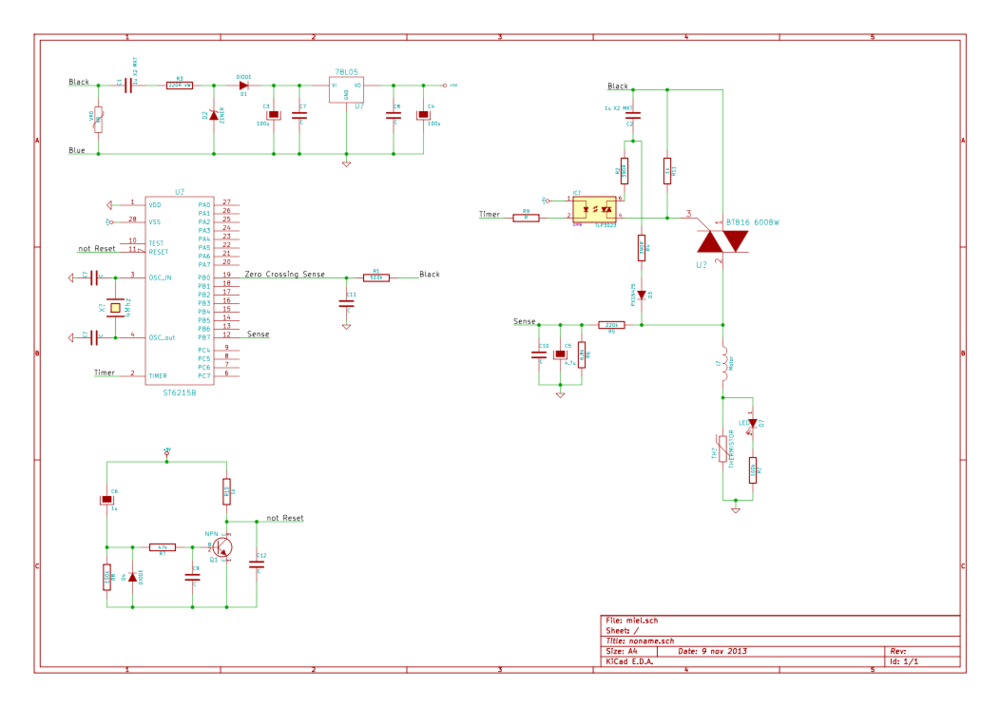

Présentation du circuit d'un aspirateur Miele basé sur un microcontrôleur

Ce circuit est issue d'un vieux aspirateur Miele haut de gamme (1995). Cette aspirateur est muni d'un bouton marche-arrêt et de deux boutons pour augmenter et réduire la dépression. La puissance est indiqué via une série de diodes. La platine du triac est protégé par une capsule thermique et une lampe s'allume en cas de surchauffe. Ce modèle disposait d'une fonction d'asservissement sur la dépression qui adapte automatiquement la dépression en fonction du flux d'air. Plus l'entré d'air est obstruée plus le moteur réduit sa vitesse.

Le circuit est basé sur un microcontrôleur ST6215B et le triac est commandé via un opto-coupleur.

On peut noté contrairement au circuit de la Metabo, la présence d'une varistance et de la protection thermique.

La tension 5V est généré via un circuit dit "transform less" et stabilisé par un classique 7805.

Il y a une EEPROM, à quoi peut elle servir?

Ingénierie renversée:

Modélisation du système

Instrumentation et Sécurité

La sécurité des personnes sur ce type de projet est primordiale puisque le PCB est raccordé au secteur. Il y a donc un risque d'électrocution avec de grave conséquence. De plus il est impossible de mesurer une tension avec un oscilloscope sans utiliser l'équipement adéquat.

Une solution pour travailler sur un prototype serait d'utiliser une tension alternative qui ne présente pas de risque pour les personnes et le matériel. La charge inductive n'a aucunement besoin d'une tension aussi élevée que le 220 V.