Difference between revisions of "PrintedCircuitBoard:ThruHole"

(→Test du 11/11/2012) |

|||

| Line 41: | Line 41: | ||

| + | |||

| + | == Test du 11/11/2012 == | ||

| + | Eh oui, il s'en est passé du temps ! | ||

| + | Petits tests complémentaires sur la partie activation (eg, dépose de peinture au graphite dans les trous). | ||

| + | Depuis la dernière fois, une machine a été construite (pic à venir) pour faciliter cette étape. | ||

| + | Le premier essai est un fail notable: certains trous restent bouchés... eg, la répartition de charge d'aspiration n'est pas satisfaisante : il faut trouver un autre mécanisme, ET/OU changer la densité de peinture. | ||

| + | Note: ca sèche (et fait donc dégueulasse) au dos avec l'approche boite à dépression. | ||

| + | Note bis: percer avec des forets un peu morts et sans entry material, ca laisse un état de surface tout à fait douteux. Se renseigner sur les process complémentaires de traitement de trous & sur l'entry material. | ||

== Test du 17/07/2012 == | == Test du 17/07/2012 == | ||

Revision as of 19:42, 12 November 2012

Cette page rassemble les informations rassemblées sur la métallisation des trous. Ce procédé est en cours de R&D au lab, mais n'est pas opérationnel.

Il y a plusieurs approches envisageables pour faire une connexion entre deux faces d'un circuit imprimé:

- A la main:

- souder un fil des deux cotés: c'est ce qu'on veut éviter d'avoir à faire ;)

- rivets ; tout aussi pénible, puisqu'il faut les faire un à un, avoir les consommables, la machine: on va éviter

- process 'industriel' de prototypage:

- process lpkf:rivets, métallisation classique et sans chimie !.

- process bungard: rivets, métallisation classique. On a un devis & de la doc détaillée pour ce dernier process.

- process megauk: métalisation classique (voir en fin de page pour les pdf détaillés du process).

- process MG chem: métallisation classique

- process DIY: activation des trous au graphite

- http://wiki.032.la/nsl/Through_hole_plating (en réalité, ils utilisent le produit thinktink !)

- http://www.youtube.com/watch?v=KTNuTv_IQp4

- Assez proche de ce que propose Thinktink | ici, avec une encre magique & chère.

NOUVELLES PROPOSITIONS:

- http://www.instructables.com/id/Inexpensive-method-of-industrial-level-quality-PCB/ A étudier de plus près...

- http://twilightrobotics.com/prototyping/electroplating1 A etudier également (semble proche de notre process en cours d'expérimentation)

Autres ressources:

- http://ncnc.engineering.ucdavis.edu/pages/equipment/Electroplating.pdf => compositions de bains

- http://www.drpp.nl/ => très intéressant sur la partie alim

La différence entre les approches "industrielles" et l'approche DIY se situe au niveau de l'activation des trous:

- l'approche "industrielle" implique plusieurs bains successifs relativement couteux (en centaines d'euros), notamment parce qu'il contiennent du palladium. L'avantage principal est la disponibilité immédiate (pour quiconque a le cash...) et la potentielle reproductibilité (une fois les étapes maitrisés...).

- l'approche DIY repose sur:

- l'emploi de graphite, déposé dans les trous comme précurseur pour l'électrodéposition. Le solvant reste à déterminer... la source vue utilise de l'encre de chine, mais sans qu'on puisse voir exactement la qualité des résultats.

- l'emploi de l'encre conductrice de thinktink. Manifestement, le "solvant" est une résine qui durcit à la chaleur. Le cout de ce produit semble assez élevé...

L'une et l'autre approche nécessitent ensuite une électrodéposition de cuivre.

A ce jour, de nombreux essais sont en cours sur le process DIY du pauvre, c'est à dire activation des trous à la peinture graphitée.

Page sur la réalisation des machines nécessaires (ou pas) pour réaliser la métallisation des trous

Contents

Test du 11/11/2012

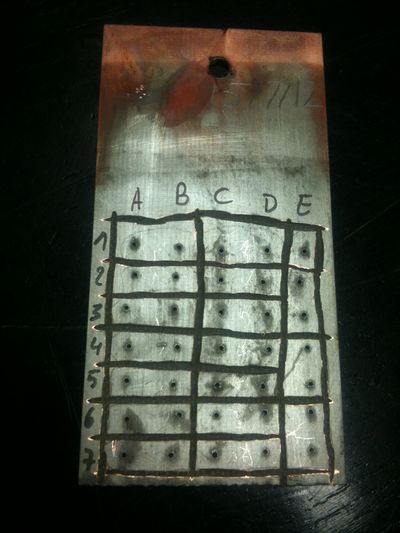

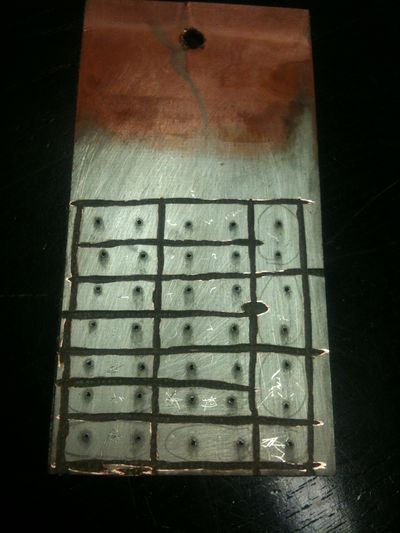

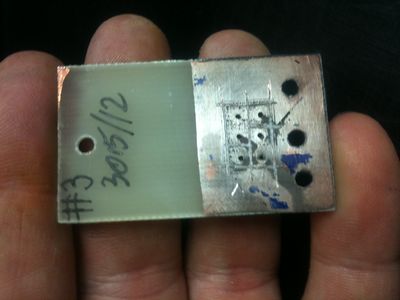

Eh oui, il s'en est passé du temps ! Petits tests complémentaires sur la partie activation (eg, dépose de peinture au graphite dans les trous). Depuis la dernière fois, une machine a été construite (pic à venir) pour faciliter cette étape. Le premier essai est un fail notable: certains trous restent bouchés... eg, la répartition de charge d'aspiration n'est pas satisfaisante : il faut trouver un autre mécanisme, ET/OU changer la densité de peinture. Note: ca sèche (et fait donc dégueulasse) au dos avec l'approche boite à dépression. Note bis: percer avec des forets un peu morts et sans entry material, ca laisse un état de surface tout à fait douteux. Se renseigner sur les process complémentaires de traitement de trous & sur l'entry material.

Test du 17/07/2012

Test sur deux PCB, même format/principe que précédemment. Le déroulé est le suivant:

- coupe PCB au bon format

- percage matrice de 5x7 trous de 0.8 (dremel, foret ptet un peu nase, pas de matériau d'entrée ni de sortie : trous pas top) + trou de maintien 3

- brossage vigoureux à la paille de fer + acide

- rincage/séchage

- pour l'échantillon 1, activation avec peinture noire (plus dense, a priori moins graphitée), pour l'échantillon 2, activation avec la peinture violette (plus fluide, a priori plus graphitée)

- dépot de peintre à la touillette sur chaque trou par une face, passage de raclette pour bien répartir & nettoyer (eg, virer les excès de peinture) la surface, passage à l'aspirateur de chantier (sans le coller contre pour ne pas tout aspirer) juste assez pour déboucher tous les trous & sécher

- mêmes opérations pour dépot de peinture par l'autre face

- séchage au décapeur thermique

- NOUVEAU: passage à l'acide (quelques gouttes) + brossage doux à la paille de fer

- passage simultané au bain, courant 1.5A puis 1A ; agitation du bain de temps à autres, mouvement avant/arrière des cartes (selon un axe normal au plan) pour s'assurer que le liquide rentre bien dans tous les trous. Temps de dépose: peut être bien 6 sessions d'une petite 10aine de minutes, en retournant les pcb à chaque session + inspection. Probleme: mauvais contact d'un des échantillons, mauvaise répartition entre les deux.

- rincage

- brossage tout doux + étamage

- gravure à la dremel des canaux d'isolation pour mesure indépendante de chaque via

- note: mesure 4 points cette fois ci (même si la précision de base est déjà correcte).

Résistances mesurées pour chaque via (en mOhm, NC: non connecté)

| A | B | C | D | E | |

| 1 | 18 | NC | NC | 24 | 17 |

| 2 | 9 | 12 | 38 | NC | NC |

| 3 | 15 | 14 | 27 | 30 | 19 |

| 4 | 39000 | 16 | 17 | 14 | NC |

| 5 | 23 | 17 | 15 | 31 | 27 |

| 6 | 12 | 14 | 12 | 14 | 12 |

| 7 | 13 | 13 | 10 | 13 | 15 |

échantillon 1

| A | B | C | D | E | |

| 1 | 37 | 43 | 51 | 54 | 120 |

| 2 | 72 | 200 | 38 | 84 | 63 |

| 3 | 55 | 53 | 45 | 36 | 69 |

| 4 | 35 | 41 | 32 | 43 | 54 |

| 5 | 104 | 105 | 50 | 39 | 123000 |

| 6 | 43 | 130 | 28 | 32 | 35 |

| 7 | 30000 | 74 | 35 | 28 | 28 |

Bilan:

- le premier échantillon est meilleur coté résistance, mais c'est celui qui s'est retrouvé seul connecté dans le bain pendant un moment (mauvais contact de l'échantillon 2, du coup moins de dépot)

- l'aspect de surface sur les deux cartes est bon à très bon: cuivre pas trop rugeux (mais tout de même nécessitant un coup de brosse/nettoyage a posteriori), étamage qui a bien accroché

- potentiellement, j'ai trop frotté l'un & l'autre échantillon (soit à l'activation, soit après l'électrodéposition, soit les deux..?) puisque tous les vias ne sont aps sortis

- les trous avaient un mauvais aspect de surface: il faudra retenter avec un foret neuf (j'ai probablement utilisé le meme foret HSS pour tous les tests récents... il doit être bien, bien mort :)

Prochains tests/patchs/todo:

- patcher le hanger: utiliser une épingle à linge pour garantir un bon contact

- entourer l'électrode cuivre d'un filtre (à café, sauf si je trouve mieux)

- faire la mesure de conductivité sur un échantillon AVANT electrodéposition (eg, batch de 2 cartes, activés tout pareil ; une seule est passée au bain électrodéposition)

- fabriquer un setup pour faire l'aspiration de manière plus controlée

- regarder à nouveau pour les rouleaux/brosses industriels (en prévision de fabrication d'une brosseuse, pour avoir un résultat plus reproductible)

- retenter un "vrai" pcb (ou un pattern comportant des pistes) avec lamination de photosensible (pour s'assurer de la protection des trous & de l'épaisseur de dépot de cuivre/gravure)

Test du 15/07/2012

On refait des tests de manière un peu plus encadrée: sur un pcb taille 40*60, on réalise une matrice de trous en 0.8. Process de métallisation comme d'hab:

- 50mA/cm² (ici 750)

- 4x10mn (en retournant le pcb à chaque période) + agitation manuelle du bain

On étame (chimiquement), puis grave à la dremel (manuellement) des pistes pour pouvoir tester un à un tous les vias. On mesure ensuite au miliohm mètre (étalonné). Les résultats sont les suivants:

Vue du PCB de test (recto/verso)

| A | B | C | D | E | |

| 1 | 146 | 40 | 28 | 16 | 33 |

| 2 | 27 | 49 | 28 | 21 | 27 |

| 3 | 24 | 48 | 29 | 18 | NC |

| 4 | 58 | 27 | 24 | 20 | 93 |

| 5 | NC | 28 | 24 | 15 | NC |

| 6 | 14 | 45 | NC | 11 | 133 |

| 7 | 9 | 49 | 53 | NC | NC |

Bilan:

- il y a encore des trous non connectés : probablement un soucis à l'activation... ou bien en post traitement lors du brossage ?

- la résistance des trous est globalement satisfaisante (pourrait être plus faible en métallisant plus longtemps, probablement)

- taux de réussite: un peu plus de 80%

Test 2: on change de peinture d'activation (même gamme, mais très nettement plus fluide). On ajoute 6 doses de graphite (avec le manche d'une cuiller à café) et on touille bien. Passage 4x15mn à 1A (eg courant fort), touillage modéré (eg, à chaque retournement de carte). Résultat: tous les vias sont conducteurs, par contre, l'état de surface est (très) mauvais, et il n'y a pas eu assez de dépot (grosso modo: 100ohm/trou).

Test 3: même principe, sauf qu'on passe 8 sessions de 7mn (retournement de carte à chaque fois), 750mA. L'état de surface résultant est encore une fois moins bon que lors du test #1. Mais tous les trous sont conducteurs:

| A | B | C | D | E | |

| 1 | 200ohm | 100ohm | 20 | 150 | 63ohm |

| 2 | 60 | 35 | 13 | 10 | 8 |

| 3 | 11 | 17 | 7 | 14 | 7 |

| 4 | 9 | 39 | 28 | 10 | 12 |

| 5 | 39 | 16 | 10 | 7 | 2 |

| 6 | 15 | 70 | 12 | 7 | 9 |

| 7 | 27 | 12 | 12 | 14 | 9 |

Les valeurs en ohm correspondent à un décollement de pastille: le dépot de cuivre n'a manifestement pas bien adhéré au cuivre initial (!). L'activation est bonne, mais le traitement avant électrodéposition est probablement à améliorer. Malgré cela, la résistance moyenne des trous ayant bien marché est de 22mohm environ, ce qui est une valeur assez satisfaisante !

En conclusion: il semblerait qu'il soit possible avec ce process d'obtenir une métallisation satisfaisante ; il reste à peaufiner les réglages du process, et ensuite à réaliser un équipement moins artisanal, qui permettra d'effectuer chacune des étapes plus simplement et de manière plus reproductible.

Test du 14/07/2012

Histoire de faire un essai en conditions réelles, on essaye de réaliser la carte advanced DC (deux couches, 110 par 160 environ) avec trous métallisés.

- Percage des trous en 0.8 avec la perceuse inversée

- brossage + nettoyage à l'acide

- activation avec le mélange peinture acrylique de modélisme (marque citadel) + graphite. Par rapport à l'essai précédent, on a dilué (à l'eau) un peu pour avoir un mélange plus fluide

- cette fois, on a appliqué une dose généreuse de peinture sur chaque trou, puis globalement sur toute la carte, puis passage de raclette (type à carreaux, celle utilisée pour la lamination). De même sur l'autre face. Ensuite séchage au fer à air chaud, puis rebelotte (attention à bien laisser refroidir le pcb, sinon la peinture sèche trop vite !), peinture sur chaque trou/toute la carte, raclette, puis idem sur l'autre face. Puis séchage. C'est sensiblement mieux coté résultat: le coup de raclette est une technique à conserver ! Il faudrait trouver la raclette parfaitement adaptée, par contre. Note: on a fait des passages d'aspirateur (le gros aspi de chantier est peut être un peu trop violent... faire la modif suggérée par thinktink, mais pour cela il faudrait avoir un petit aspirateur spécifiquement prévu. M'enfin vu la quantité de trous, le faire comme avant (en soufflant à la bouche) devenait ingérable (trop de trous, pas assez de souffle :)

- calcul de la surface: 170cm² environ, on part de substrat "inconnu", mais a priori en 35um. Peu importe, considérons que c'est du 18um, c'est une carte de puissance après tout, on peut se permettre de déposer 'trop' de cuivre !

- calcul du temps & ampérage pour fonctionnement à 20ASF (cf thinktink.com) donne 40mn (un peu aléatoire, vu que le substrat est inconnu) & 8A

- on agite vivement le pcb au début (avant de mettre du courant) pour dégager toute bulle d'air des trous.

- au premier test, on se rend compte que 8A est un peu trop vu notre install (brunissement de la zone proche de l'électrode cuivre). On diminue à 6A, ce qui résout le problème

- agitation du bain à la main (mais régulière) ; vérification retournement du pcb toutes les 10mn ; au final, il a du rester 1h dans le bain environ.

On a ensuite souhaité poursuivre le process, en laminant le photosensible. Malheureusement, cette étape s'est mal déroulée:

- ca faisait longtemps qu'on avait pas pratiqué

- on avait pas tout à fait assez de matière

- on s'est planté sur les typons (penser à blanchir les pastilles pour protéger les trous métallisés ! kicad ne le fait pas d'office...)

- manifestement, la fin de rouleau de photosensible à laminer qu'on avait était "polluée": impossible de faire une révélation correcte :/

Du photosensible "neuf" a été commandé poru refaire le stock & faire des essais complémentaires.

Du coup, on a strippé le photosensible pour revenir à l'étape précédente. Des canaux d'isolation grossiers ont été gravés à la dremel, pour pouvoir mesurer la conductivité de certains vias et/ou groupes de vias. Le résultat est le suivant:

- quelques vias n'ont pas marché (peut être 1/15, dans l'esprit)

- les vias qui ont fonctionné ont une résistance mesurée au miliohmmètre de 0.003 ohm, de manière assez constante (eg, peu importe la position du trou sur le pcb, la résistance mesurée est sensiblement la même).

Manifestement, la partie électrodéposition fonctionne donc vraiment bien. On peut toutefois remarquer qu'il y a encore des progrès à faire coté agitation, installation du pcb (la méthode actuelle est fastidieuse), calcul temps & courant. L'état de surface final n'est pas encore parfait également (rugeux). L'étape critique reste donc bel et bien l'activation des trous : même si elle fonctionne assez bien, elle n'est pas encore parfaitement fiable.

Test du 12/07/2012

- Du PEG a été acheté sur ebay (uk) : 500g de PEG6000, provenant de Magnacol Ltd. en poudre. Cout: 19€ fdp + taxes compris

- D'après http://www.youtube.com/watch?v=KTNuTv_IQp4 (3:04), il faut environ 10g/L. Le bain faisant 7L, on ajoute 70g.

- Test selon la procédure habituelle:

- percage, brossage, nettoyage à l'acide sulfurique dilué

- passage de peinture acrylique avec graphite, séchage au décapeur thermique, brossage très léger

- trempage dans le bain d'électrodéposition "un certain temps (environ 10mn)" dans un sens, puis idem dans l'autre ; courant un peu moins d'un ampère pour une taille de pcb de 35x55mm environ

- rincage à l'eau

- gravure par isolation à la mano autour de chacun des trous pour les mesurer indépendamment

- mesure au miliohmmètre

- résultat:

- sur 15 trous de 0.8mm, 14 ont une résistance mesurée de moins de 400mohm. La majorité est à 200miliohm. Un est non conducteur. C'est donc un net progrès par rapport aux tests précédents ! En réfléchissant un peu mieux au temps & courant, on devrait donc obtenir un plating plus épais et donc moins de résistance.

- l'état de surface est perfectible, principalement du fait que la peinture acrylique + graphite avait commencé à sécher et était d'une consistance perfectible.

- Bilan/todo:

- peaufiner la recette de la peinture d'activation des trous (viser plus de fluidité et parfaire également le mode d'application/séchage: raclette + souflette semblent appropriés)

- peaufiner le bain (prévoir un bulleur pour faire un peu d'agitation, prévoir des pièces pour support de fil de cathode/anode)

- reprendre calmement la spec pour sélectionner el courant de manière appropriée selon la surface + temps de déposition.

Test du 30/05/2012

Bilan:

- l'activation des trous avec la peinture acrylique de modélisme semble assez efficace. La question de la quantité de graphite, de la consistance, et du mode d'application reste entière... mais petit à petit, ca se passe de mieux en mieux.

- à noter que le bain est toujours "bête et méchant" : le PEG arrive fin de semaine... pas d'agitation ni de chauffe, et une seule électrode (quoique de cuivre de bonne qualité).

- environ 1A & 1v, pendant 1h environ. Les trois pcb dans le bain en simultané ; je les ai retournés/changés de place régulièrement.

- le nettoyage une fois que l'encre a séché est toujours autant l'étape potentiellement délicate : si on détruit la connexion entre le plan de cuivre & l'intérieur du trou, c'est perdu ! Cette fois, je l'ai fait sans laine d'acier, avec de l'acide sulfurique & du papier de verre grain 600 sans trop insister. Peut être que j'ai trop insisté, encore une fois...

- il faudrait peut etre aussi faire un test en gravure anglaise (eg, sans passage par le bain de perchlo) pour estimer l'impact de la lamination & du tenting coté protection du via. A noter que les gros trous (diametre 3mm) ont TOUS foiré.

- il serait également peut être plus judicieux de prendre des designs plus gros, plus faciles à manipuler, et de le faire avec plus d'application (là, j'ai laminé méthode rache... et le résultat est en conséquence :/)

- difficile à dire ce qui joue réellement en faveur ou non de l'activation & du dépot...

Le prochain test pourrait être:

- une "vraie" carte, une seule, en s'appliquant bien comme il faut.

- tests en gravure à l'anglaise pour évacuer la question du tenting/gravure au perchlo

- attendre d'avoir un bain correctement constitué...!

De toute manière, il va me falloir recommander des consommables... Affaire à suivre !

Test d'électrodéposition du 26/05/2012

On suit la recette de think tink: On va préparer 7L:

- 3L d'eau distillée (en réalité, eau normale)

- 500g de CuSO4 (bouille bordelaise) dans 2L d'eau distillée (en réalité, eau normale)

- 2L d'acide sulfurique de batteries (35%)

- HCl 23% 2ml (en réalité, quelques gouttes à vue de nez)

- pas de PEG sous la main, en attendant d'en avoir, on ne tente pas non plus le tensioactif bête et méchant (liquide vaisselle) pour éviter que ca bulle pour rien...

On constate que le bain est en 2 phases:

- peut être que la bouillie bordelaise était trop concentrée...

- celle du bas semble contenir des particules en suspension, bleu (presque) clair

- celle du haut semble être bleu profond (limite vert)

On installe du fil de cuivre en travers de la cuve pour suspendre les pièces à cuivrer (coté anode), et on suspend le bloc de cuivre pur (coté cathode).

On relie à une alim stable, et pour de petites surfaces de test (2inch² environ) on oscille entre 0.5 et 1A de courant. On laisse un certain temps de chaque coté.

On mélange du graphite dans de l'encre de chine (en réalité, encre à tampon, tout ce qu'on a pu trouver). On en dépose sur les trous, qu'on souffle pour éviter qu'ils soient remplis. On sèche au décapeur thermique, et on nettoie le surplus délicatement.

- Test #1: on tente sur une plaque complete: semble ok là ou il y avait de l'encre en surface, & aussi dans les trous

- Test #2: test du niveau de courant adéquat...

- Test #3: Vias 0.8 : sur 6 vias, seul un est OK (eg 8ohm)... ce qui semble indiquer que la méthode peut peut être fonctionner, et qu'il serait intéressant de continuer les investigations !

En fait, manifestement l'encre testée est pourrave: elle ne laisse pas de trace, et donc ne "colle" pas le graphite. En prenant de la peinture acrylique de modélisme, ca donne de bien meilleurs résultats coté activation/dépot de graphite:

- tous les vias du 2e batch de tests ont été activé & platé plus ou moins bien (au pire: de l'ordre de 10^5 ohm: mauvais mais pas non connecté)

- certains vias ont été très bien platé (résistance inférieure à 1 ohm ; la meilleure valeur mesurée est à 25mOhm - avec un vrai ohm mètre de précision, mesure 4 points.