Printedcircuitboard:TonerTransfert

PAGE EN COURS DE REALISATION.

Note: merger avec la page duplicata......

TODO modifier le texte pour que ca colle avec les pics merger avec l'ancienne page :'( signaler à l'auteur citer proprement la source du fichier: http://vonkonow.com/wordpress/2012/10/nanino-the-diy-friendly-arduino/ et signaler l'erreur ;)

Contents

Process avec toner transfert

Cette page détaille l'un des process de fabrication de circuits imprimés réalisable au lab - et probablement chez vous. Voir la page principale pour plus d'infos. Les étapes sont les suivantes:

- étape 1: préparation de l'artwork

- étape 2: transfert

- étape 3: controle

- étape 4: gravure

- étape 5: rangement

Principe

On va se servir du toner d'imprimante laser comme d'un protecteur du cuivre sur notre circuit. Le toner est "transférable" entre un support et la plaque de cuivre brut que l'on veut graver. Il y a besoin pour cela d'une source de chaleur : certains utilisent un fer à repasser, d'autres une gauffrière, ... nous avons eu pas mal de succès avec une plastifieuse 1er prix (20€ en supermarché).Il est envisageable d'utiliser un support quelconque (papier, idéalement fin et glacé, comme celui de catalogues : de nombreux essais sont documentés sur le ouaibe, ou encore feuilles de transfert prévues à cet effet, qui marchent bien mais coutent relativement cher).

Après plusieurs recherches le lab a identifié un produit (oracal, feuilles adhésives pour transfert vinyl) tout à fait adapté pour ce process : on en a acheté un **gros** rouleau... et c'est ce qui est utilisé dans ce qui suit.

Paramètres de ce process

En cours d'évaluation ! Moins performant que les autres techniques en termes de finesse et de robustesse : prendre garde à la continuité des pistes, aux bavures... Considérez qu'une taille minimale de 0.4mm est raisonnablement atteignable (écartement entre conducteurs, largeur des conducteurs).

Tarification

Ce process est celui qui est meilleur marché : les plaques brutes coutent peu cher, le support à transfert également. Cependant, le prix des forets reste le même... et vu qu'on ne l'utilise que rarement au lab, considérez qu'il coute le même prix que le présensibilisé (cad 5€/dm²). Vous payez probablement un peu plus que nécessaire, mais ca équilibre la boite à pcb : à vous de voir...

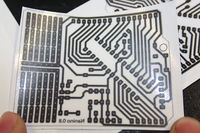

Etape 1: artwork

- réaliser le fichier source de typon: exporter image en 600, l'examiner avec gimp, éventuellement, regrouper les différentes faces sur une seule & même feuille (économie de support). Penser à inverser les images, pour que le dessin des pistes une fois transféré corresponde à votre design. Ici, l'image a été téléchargée sur internet (voir LINK).

- utiliser une imprimante laser N&B. Une résolution de 600dpi est amplement suffisante. Idéalement, réglez votre imprimante en qualité maximale, pour que le maximum de toner soit déposé. Pensez bien à l'alignement de votre support !

- on utilise une feuille oracal comme support : soit directement coupée aux bonnes dimensions, soit collée sur la zone de la feuille A4 sur laquelle on va imprimer

- on devine la zone où l'adhésif vinyl a été collé sur la page A4 standard ; la dimension et position de ce film ont été bien soigneusement réglées avant impression

- l'impression laser se déroule nickel sur le film.

Conseils:

- Vérifiez bien l'orientation de vos images

- Vérifiez bien la résolution (et donc la taille de l'impression

- Pour cela, il peut être intéressant d'imprimer "à blanc", sur du papier classique. Cela vous permettra par ailleurs de vérifier la qualité de votre transfert ultérieurement (par le jeu des n différences ;)

- Si vous récupérez une image sur internet, redoublez de vigilance: orientation, dimensions, qualité du routage, etc... par exemple, le fichier que j'ai récupéré n'est "pas bon", je vous laisse trouver pourquoi/en quoi...

- Vous pouvez également réaliser une légende assez facilement... en utilisant strictement la même technique !

- en cas de double face, réaliser l'alignement a posteriori : faites le transfert en plusieurs fois. Cela dit, vu la difficulté de réaliser un alignement correct... bon courage

Etape 2: transfert

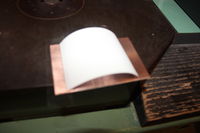

- On va couper puis nettoyer une plaque de brut aux dimensions du circuit (prévoir un peu de marge: quelques mm/cm)

- on utilise au choix la plastifieuse, en beaucoup, beaucoup de transferts, ou bien la gauffrière (en prenant garde au temps de chauffe...!)

- pour la plastifieuse, scotcher la feuille sur le pcb pour la positionner correctement.

- faire rentrer le pcb en maintenant le plus possible la feuille tendue, pour éviter les bulles. C'est à la plastifieuse de manger le pcb, pas à vous de le pousser dedans.

- en cours de transfert...

- Fin du 1er passage : il va falloir en faire d'autres !

- réinsertion (3 à 5 fois peuvent suffire ; le pcb doit être tres chaud à la fin : assez pour refondre le toner)

Conseils:

- laissez chauffer la machine suffisamment.

- de vrais gens sérieux modifieraient leur plastifieuse pour changer le réglage de température. Pas eu le temps de le faire pour notre part

- entre 3 et 5 passages sont suffisants sur notre machine : pour indication, le pcb est pratiquement trop chaud pour être tenu en main lorsqu'il est "cuit" et prêt à passer à la suite.

Etape 3: controle

- cette fois, au toucher, c'est bon (on se crame un peu, même). Il faut BIEN laisser refroidir pour que le toner accroche correctement !

- Une fois que tout est à température ambiante, retirer délicatement le film. Si on ne laisse pas refroidir, ca donne... le coin où le toner ne s'est pas solidifié sur le cuivre.

- Examiner le résultat: en casde tâches/trous, il est possible de nettoyer la plaque de cuivre (acétone & paille de fer) pour recommencer. Ici, je conserve malgré le mauvais état, pour que les conséquences soient visibles.

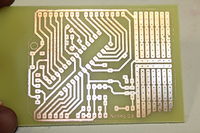

- et voilà ! c'est pret à passer en gravure. On remarque que tous les défauts/erreurs sont visibles...

Conseils:

- N'oubliez pas de laisser refroidir le pcb !

- Ne soyez pas radin : en cas de ratage, recommencez. Ca prend du temps, mais cela garantit le résultat final

Etape 4: gravure

- on peut ensuite graver normalement (c'est à dire dans le bain de perchlorure de fer) le circuit ; le cuivre protégé par le toner sera conservé...

- Comme dans le process standard, en quelques minutes (si le bain est en bonnes condition) sont suffisantes

- il faut ensuite nettoyer le circuit, pour éliminer le toner (paille de fer, acétone). Pensez à rincer à l'eau régulierement (entre chaque étape), naturellement.

- comme d'habitude, on peut faire l'étamage. Note: notre solution était un peu morte/saturée au moment de prendre les photos...

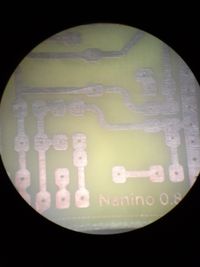

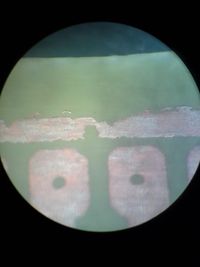

- On peut utiliser la loupe binoculaire pour faire une vérification

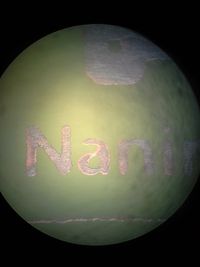

- on voit que c'est tout de même sympa...

- Même quand on zoom !

- mais de plus près, il y a tout un tas de petits défauts... ici pas critique, mais... pas idéal non plus.

- plus qu'à percer :)

- penser à vérifier la taille et l'état du foret...

- pret à battre le record de vitesse, et à savourer le fait de ne pas avoir à se taper du percage à la colonne... ;)

- c'est fini ! Ou presque... il faut ranger ensuite. Et probablement aussi passer un coup d'inspection visuelle (tout est perçé ? Pas de piste malade ?), et faire une inspection au multimetre testeur de continuité (au cas ou un percage/une manip ait endommagé des pistes).

Conseils:

- Pas de conseil particulier pour la gravure suite au transfert de toner. A ce stade, peu ou prou votre pcb est constitué de cuivre protégé + cuivre à graver.

- Le passage à l'étamage chimique n'est pas indispensable (économie d'une étape...), mais vivement encouragé, pour éviter l'oxydation de vos pistes de cuivre. C'est néanmoins tolérable en cas de consommation/soudure immédiate...

Etape 5: rangement

- remettre la paillasse en l'état, ranger les consommables, mettre les trucs à la poubelle, etc

- documenter.

- payer (si ce n'est pas encore fait) la boite à PCB, quitte à simplement y mettre une reconnaissance de dette.

- vous etes prets pour aller percer votre PCB !

Note & remarques:

- si vous avez été un peu optimiste sur la finesse de gravure, c'est le bon moment pour aller examiner cela sous la bino, pour éventuellement ponter les pistes coupées, ou cutteriser les zones suspectes.

- dans tous les cas, un rapide test au multimètre en testeur de continuité devrait donner une petite idée sur le résultat obtenu

- En option: vous pouvez ajouter des couches de vernis épargne, mais... a priori pas en toner transfert. Vous pouvez néanmoins utiliser ce process pour réaliser la légende de votre PCB.