Projets:Perso:2014:Fonderie

| Fonderie | |

|---|---|

| Auteur | Jordi, F4GRX, Tom, Guillaume |

| Lieu d'utilisation final | Electrolab |

| Utilisateur final | divers gens |

| Type de projet

Projet personnel de Jordi, F4GRX, Tom, Guillaume | |

|

Le but de ce projet est la mise en place d'un process de fonderie multi-métaux afin de réaliser des pièces en alu, fonte, laiton, cuivre, ...

|

Contents

- 1 JOURNAL

- 1.1 11 juillet 2014, 1er essais avec de la fonte

- 1.2 1 juillet 2014, essais de moulage strass et paillettes

- 1.3 26 juin 2014, mise au point du brûleur à huile avant EHSM

- 1.4 20 mai 2014, modèles imprimés en 3D et moule pour le noyau

- 1.5 Temporaire: Récupération de bouteille de gaz (Avril 2014)

- 1.6 WEEK END du 24 Mars - grand rangement et remise en état

- 1.7 14 Mars 2014 - sourcage des matiéres premiéres

- 1.8 25 Février 2014

- 1.9 20 Février 2014

- 1.10 18 février 2014 - Amélioration de la chambre de combustion

- 1.11 11 février 2014 - Le gaz part

- 1.12 6 février 2014 - Premiers essais au gaz

- 1.13 4 février 2014 - Augmentation de la qualité de fonderie et Pérennisation potentielle du projet

- 1.14 28 janvier - Sable de fonderie

- 1.15 21 janvier - Le premier sable

- 1.16 16 janvier 2014 - Moulage de pièces en polystyrène perdu

- 1.17 Date: XX - Chauffage non électrique

- 1.18 Date: XX - Premiers essais avec le four électrique de Zenos

- 2 FINANCEMENT v2

- 3 Récapitulatif des techniques utilisées

JOURNAL

11 juillet 2014, 1er essais avec de la fonte

Écrémage des impuretés dans le creuset de fonte en fusion

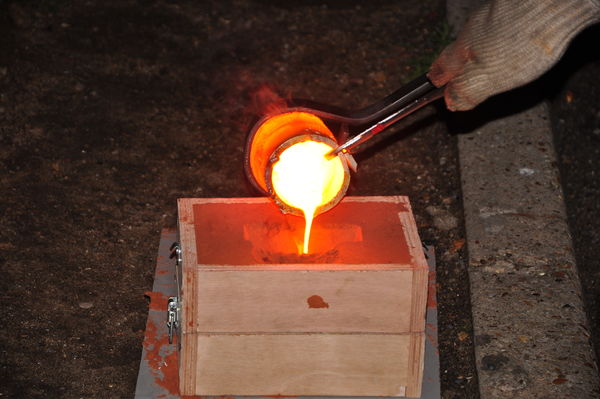

Première tentative de coulée:

Le creuset c'est trop refroidi, la fonte est devenue trop pâteuse

Deuxième tentative de coulée

Cette fois -ci c'est assez chaud !

Et voici la pièce! le niveau de détail n'est aussi fin que sur la coulée précédente en aluminium, car le moule n'a pas pu être mis en pression par manque de matière, une partie de la fonte c'est infiltrée à travers le creuset pendant la chauffe.

1 juillet 2014, essais de moulage strass et paillettes

Après avoir passé plusieurs heures dans les rayons bijoux fantaisies, j’ai enfin pu trouver des foutu lettres et numéros autocollants en relief !

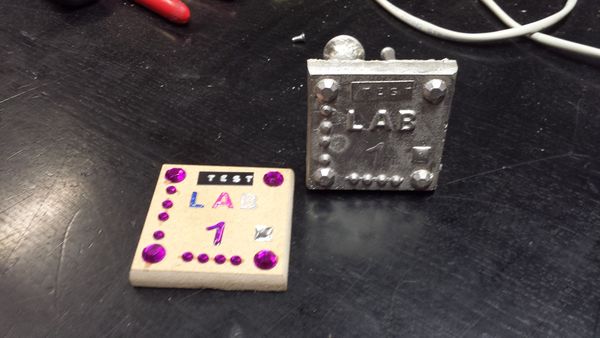

J’ai fait un petit modèle avec des chiffres des lettres, une étiquette dimo et quelques strass.

Même sans avoir utilisé de talc, le modèle est sorti assez facilement.

Après la coulée la pièce est bien ressortie, ce qui est intéressant c’est que l’étiquette de la dimo ressort bien, ce qui nous permettra de mettre facilement des indications ou des références sur les pièces coulées au LAB !

voici le modéle à gauche et la réplique en fonte d'aluminium à droite.

26 juin 2014, mise au point du brûleur à huile avant EHSM

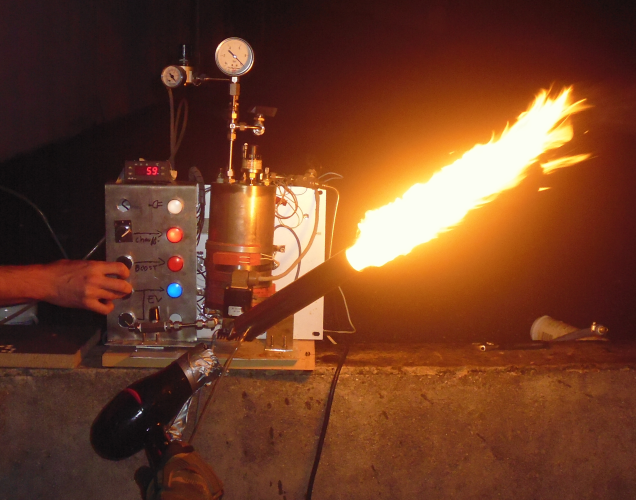

Après une tentative d'usinage au lab Tom a finalement trouvé le gicleur au rayon chaufferie d'un magasin de bricolage.

Malgré la mise sous pression l'huile trop visqueuse sortait en jet (pas brumisée) il a été tenté de la chauffer : pour cela l'appareil d'extrusion de cire de Jordi a été utilisé.

Sur la photo : température 59°C, pression 10 bars

20 mai 2014, modèles imprimés en 3D et moule pour le noyau

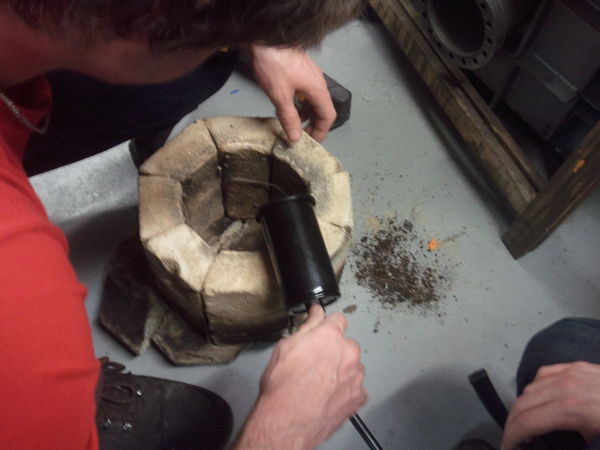

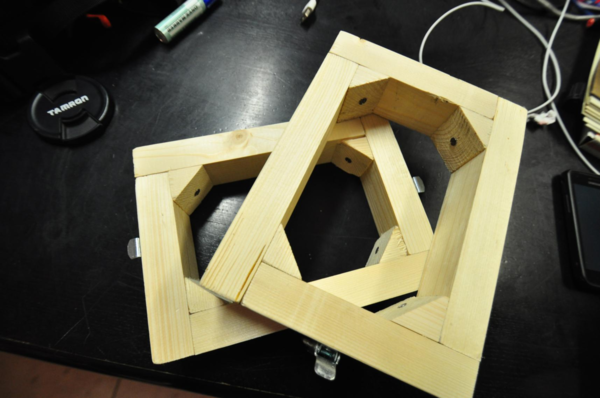

Tom avait préparé des pièces sur imprimantes 3D. Comme la pièce finale est creuse il a imprimé le modèle de la forme extérieure et le modèle de la partie creuse qu''on appelle le noyau. Chacune est en 2 morceaux, côté pile/côté face.

La forme extérieure laissera son empreinte dans le sable du moule comme déjà réalisé auparavant.

Le noyau doit lui être reproduit en sable et déposé dans l'empreinte, d'où le sujet de cette soirée : moulage en polyuréthane du noyau

Préparation des formes imprimées : une fois ébavurées, Tom les a frottées avec un chiffon imbibé à l'acétone pour en lisser la surface. Une d'elles laissée à tremper dans l'acétone trop longtemps a explosé: tension interne vs paroi ramollie ? On a tenté aussi de les peindre (bombe) pour combler les interstices entres les fils de PLA mais la peinture n'était pas assez épaisse.

La première moitié du noyau est scotchée au double face un fond, 4 planches forment le cadre. Tom utilise de la plastiline (pâte à modeler de modelage) pour combler les interstices entre les planches et lisser encore la surface des pièces (chauffée au décapeur thermique elle fond et se lisse parfaitement). On dépose un couche de WD40 pour aider le démoulage, malgré cela le polyuréthane a adhéré aux parois. Du coup découpage à la scie des bords restés collés, et finition sur le lapidaire pour avoir des bords propres.

Tom sort les modèles des moules juste après la catalyse car ces derniers gardent un peu de souplesse quand ils sont encore chauds (une fois refroidis ils deviennent rigides).

Le Deuxième moule a été fait dans des planches recouvertes de mélaminé pour ne pas moins adhérer.

Temporaire: Récupération de bouteille de gaz (Avril 2014)

Pour rappel: J'ai (Fabrice) récupéré ces 4 bouteilles de gaz qui sont disponible à Houilles dans mon garage (lien) au 32 rue de l'Yser, le temps d'être transféré au lab par une bonne âme.

Les oranges ont eu de l'eau à l'intérieur, donc inutilisable pour du gaz.

Elles sont pour qui en veut avec une priorité pour le lab, qui est nôtre bien commun.

WEEK END du 24 Mars - grand rangement et remise en état

Participants : Tom, Jordi

Nous n'avons pas produit grand-chose ce weekend , mais on a avancé sur pas mal de points:

Samedi matin:

- nous sommes allés chez céramel pour acheter du silicate de soude, mais malheureusement c’était fermé… du coup comme on était dans le Neuf-Trois on est passé voir les Gitans et les Roms histoire de pas avoir fait tous ses kilomètres pour rien.

Bon finalement on n’a rien trouvé d’extraordinaire :

- Des bonnes roulettes

- Quelques barres de fer pour faire des pinces

- Deux bouteilles de gaz

- Au moins 5kg de petites piéces en fonte d’aluminium (trés pratique, pas besoin de faire des petits bouts pour que ça rentre dans le creuset)!

- Un bout de gaine souple en alu

- Une grosse machine à café

- Des résistances de plaques vitrocéramique que j’ai oublié de ramener..

Le tout pour 40€ (ouais je sais je ne suis pas un bon négociateur), et on n'avais pas de cables ou de bouts de cuivre à troquer.

Samedi midi :

On a trouvé un micro-onde et pleins de planches dans la décharge sauvage juste à côté du LAB.

Nous entreprenons donc de réaménager compétemment notre palette-fonderie car avec le temps c’est devenu un bordel inaccessible ! Nous attaquons de ce pas la construction de neuf tiroirs extra long afin de profiter de toute la profondeur de la palette. Et je vous confirme, nous ne sommes pas menuisiers, à 2h du mat’ ce n’était toujours pas fini !

Dimanche :

Je suis seul, Tom n’a pas pu venir.

Finitions des tiroirs et rangement du bordel à l’intérieur

Essais du micro-onde, « légèrement » cabossé mais fonctionne bien ! (oh mon dieu, j’ai même pas pensé à donner quelques coups de masse pour le redresser !)

Démontage de la machine à café, elle servira pour le développement de l’extrudeur à cire pour le projet de la 3D WAX Printer.

C’est un peu comme ouvrir une pochette surprise, on ne sait pas trop ce qu’on a acheté^^

Bon finalement, je ne m’en sors pas trop mal :

- Plusieurs électrovannes d’eau chaude ou de vapeur.

- Deux débitmètres.

- Un beau générateur de vapeur

- Une pompinette 3bar pour envoyer l’eau dans le générateur de vapeur

- Un petit manomètre 3 bar

- Pleins de raccords / tuyaux en téflon et silicone

- Deux gros blocs en laiton massif

- Pleins de klixxons, un pressostat réglable

- Et des tas d’autres choses. Et le tout en pas trop mauvais état.

Tout ça peut paraitre complétement useless à première vue, mais me sera très utilise pour faire des essais rapidement et guider les prochains choix technologiques.

Remise en état et compréhension du fonctionnement de la vielle centrale de mesure 12 voies que j’avais récupéré au CNAM et qui a dû passer au moins deux mois sous la pluie…

Fabrication et installation des thermocouples, vérification de l’étalonnage avec le super thermomètre de la zone chimie comme référence. La précision est d’un petit degré ce qui nous suffit largement. Cette centrale me sera très utile pour instrumenter l’extrudeur à cire et déterminer les bons paramètres pour le bain de fusion et le solidificateur.

J’ai chauffé un thermocouple au rouge avec un briquet, la centrale indiquait 1040° je pense qu’on ne doit pas être trop mal. Ça va être cool on va pouvoir mesurer des températures dans le four, enfin si les thermocouple ne fondent pas… au pire c’est pas trop grave, j’en ai ramené des kilomètres !

14 Mars 2014 - sourcage des matiéres premiéres

Bonne nouvelle! J’ai réussi à troquer le contenu des cartons "go to benne" de l'opex contre 8 kg de laiton! Ce n'étais pas évident, mais maintenant on est tranquille pour un bon moment avec le stock de laiton :D

La prochaine fois que j’ai matière à troquer je prendrais de la fonte d'aluminium.

Là où je suis allé ils reprennent les cartes électroniques et les PCB, j’essayerais de faire un petit conteneur au LAB pour éviter de les jeter à la poubelle, normalement elles partiront dans une filière spécialisée de recyclage, ou peut-être en Afrique du sud... Faudrait que je me renseigne la prochaine fois^^

25 Février 2014

Planning prévisionnel:

Premier temps (environ 30 min)

- préparer le creuset en kaolin (employer de l'eau bouillante comme liant pour accélérer le temps de séchage) -> faire une forme proche des creusets en acier qu'on a déjà, en plus épais (environ 10mm)

- Préparer le mélange kaolin/bentonite/vermiculite pour faire l'étanchéité du four, toujours à l'eau chaude

- Préparation des modèles de fonderie en polystirène

Deuxième temps (1h):

- Séchage du creuser au four électrique

- Séchage du four au décapeur thermique

- Découpe circulaire dans le couvercle du four pour permettre le passage d'un creuset, on a remarqué que la position optimale était plutôt vers le centre du four, le bas du creuset doit donc se trouver par là.

- Préparation de la zone de dilution -> remontage de la chambre de combustion

- Préparation du moule en sable pour coulée

Troisième temps (1h):

- Sortie de l'équipement & assemblage du four

- Coulée aluminium

Quatrième temps (le reste):

- Essais de fonderie haute température

20 Février 2014

- On a réussi à faire un aluminium (cupro-alu ; 2 lingots) ayant une meilleure ténacité. C'est pas encore le top, mais ça s'améliore.

Il faudrait faire des recuits de dilution, mais on n'a pas de four assez puissant pour faire du 500°C continu avec décroissance thermique commandée.

photographie de la phase d'élimination du laitier

- En bref, on a aussi réussi à faire fondre du cuivre. C'est une bonne nouvelle car ça signifie qu'on est pas très loin d'arriver à faire de la fonte (1100°C pour la fusion du cuivre, mais on est allé un peu au dessus à mon avis, vu qu'on l'a laissé chauffer 1 minute à partir de l'instant où il est devenu liquide).

PHOTO MANQUANTE

- objectifs principaux du projet:

- Au niveau aluminium, on commence à être bons, on a un aluminium de recyclage de qualité moyenne (car composé d'aluminium de disques durs, de profilés et d'autres pièces, dans l'industrie de 1940 on appelait ça du cochonium à cause des mauvaises caractéristiques mécaniques qu'engendrent des mélanges d'alliages).

Mais à terme, si on isole les aluminiums et qu'on fait des ligots 100% aluminium de disque dur ; 100% aluminium profilé etc... on devrait avoir une fonderie compatible vis à vis de la production de pièces à usage mécanique.

On gardera l'aluminium de mauvaise qualité pour faire des pièces de démonstration (formation en fonderie pour les personnes qui sont intéressées par exemple), mais on a encore un peu de chemin.

- On est bons pour faire du cuivre aussi, vu que globalement le cuivre c'est 99.99% de cuivre , on n'est pas embêtés par les mélanges d'alliages.

- Pour la fonte , c'est la prochaine étape. Là il va falloir monter à 1500°C , et nous pensons (càd Tom.b et F4GRX) qu'on n'en n'était pas loin, il faut que Laurent.b récupère la turbine, la vraie (qui elle doit faire 10 sèche-cheveux en débit d'air, donc on aura une puissance thermique 10x plus grande que celle qu'on a réussi à atteindre jusque là).

- Les nouveaux objectifs du projet:

Récupérer une citerne/bouteille de gaz/bidon en acier d'à peu près 500mm de diamètre pour faire un prototype Version 2 (pour pas cher, avec ce qu'on a déjà). Tom.b a des plans, en gros il nous faudrait une laine réfractaire dans le genre de la superwool (voir: [[1]] pour la datasheet et [[2]] pour un des liens grand public) il faudrait en prendre 2m (610 x ep25) comme ça on aurait de quoi faire notre four, à l'aise. Elle est limitée à 1300°C, mais il existe potentiellement une parade pour monter à 1500 (avec l'emploi d'une couche limite froide Totalisant donc 60€ de matériaux si on récupère le bidon. Ce serait un four hybride ( c'est-à-dire à bascule ou à creuset mobile pour être un peu plus polyvalent) cette fois ci. Il permettrait de faire plus de choses, et aussi de valider le modèle final, c'est-à-dire celui fait pour un volume de 4L de métal. Nous avons l'intention de tout fixer sur un genre de support à roulettes et avec un panneau de commande , histoire que ce soit moins complexe à à sortir/rentrer du lab et que ça ait un aspect ressemblant moins aux fondeurs de néandertal. Et surtout que ça ait un côté plus sécuritaire.

- Pour la synthèse des améliorations:

Si on s'y prend bien, on a de quoi faire un four bien plus puissant, capable de produire de la fonte, moyennant de bonnes caractéristiques mécaniques d'ici moins de deux semaines.

18 février 2014 - Amélioration de la chambre de combustion

- la boite de conserve qui équipait la précédente a presque fondu

- utilisation d'un shaker en inox, percements de diamètres progressifs

- Le four fonctionne maintenant très bien. Fabrication de lingots.

- Isolation à améliorer.

11 février 2014 - Le gaz part

- Approvisionnement d'un sèche cheveux à 9 euros. Avec une boite de conserve, on arrive à injecter une bien plus grande quantité d'air. Le four fonctionne maintenant de manière bien plus efficace, la température est très élevée (creuset orange vif) (les briques commencent à s'éroder pas mal).

- Nouveaux essais de coulée dans le sable

- Fonte de sel de cuisine. Intéressant, la matière conduit moins la chaleur et reste rougeoyante bien plus longtemps. Le refroidissement est bien plus lent que pour le métal.

6 février 2014 - Premiers essais au gaz

- Approvisionnement d'une torche de couvreur (pour le collage des bandes bitume-aluminium d'étanchéité des toits ou pour le décapage de l'asphalte pour la peinture de signalisation)

- Percement du four pour y faire passer la torche

- Cela ne fonctionne pas : manque d'air, le four est en combustion incomplète et n'arrive pas à stabiliser la flamme

- Essai avec une grille (présente au fond de l'ancien four) faisant office d'accroche-flamme ; pas de résultats assez concluants.

- Perçage de la cloche de la torche: plus d'air

la combustion obtenue avec ce brûleur est clairement incomplète; pas de réelle montée en température

- Essais en sortant la torche de son logement: c'est mieux, le jet de gaz emporte plus d'air, la combustion est meilleure, mais n'est pas encore complète. Elle convient pour faire fondre de l'aluminium au coût d'une consommation de gaz exagérée:

Photographie du four en fonctionnement non optimal: obtention denviron 0.3Kg d'aluminium liquide en 6 minutes

les objectifs suivants sont donc d'augmenter le débit d'air pour obtenir une combustion complète tout en conservant un débit de gaz élevé.

4 février 2014 - Augmentation de la qualité de fonderie et Pérennisation potentielle du projet

- Devant le succès de ces premiers essais, On nous a suggéré la possibilité de continuer avec plus de moyens

- Jordi a fait la premiere boite à modèle, elle a bien servi.

- Tom.b a amené de la bentonite (litière pour chats composée de 100% de bentonite) afin de réaliser un sable de fonderie à base de : sable de plage, bentonite, sciure de bois eau et huile au graphite.

- L'essai a été peu concluant, le sable était trop chargé en bentonite, l'évacuation des gaz était très mauvaise

- Tom.b a réalisé un mélange de sels pour la dissolution du laitier et le dégazage du bain de fusion composé de : 47.5% de sel de table (NaCl) ; 47.5% de sel de régime (KCl) et de 5% de bicarbonate de sodium

- le four suivant sera à gaz, l'objectif est de fondre 4 litres de fonte en 16 minutes avec la torche actuelle en débit max (Voir note de calculs: [[3]] ).

- Nouveaux essais de fonte d'aluminium et de moulage. Moulage (avec succès) d'une pièce de reprap coulée dans du ciment réfractaire. On a fait chauffer le moule en avance, ce qui a éliminé tout le plastique en avance. Le moule étant chaud au moment de couler le métal, celui ci a bien épousé les formes du moule. Problème: destruction du moule pour sortir la pièce...

28 janvier - Sable de fonderie

- Cette fois-ci on a cherché à faire un sable un peu plus professionnel et surtout moins odorant.

- Le sable était composé d'environ:

- 15% de bentonite

- 10% d'eau

- 5% de sciure de bois

- 2% d'huile

- 68% de sable de plage

Le mélange s'est avéré trop humide et incapable d'évacuer les gaz de coulée, il en a donc résulté des retassures et des soufflures sur les pièces (car nous n'avions pas non plus de quoi dégazer l'aluminium)

- contrôle destructif de la pièce moulée la fois précédente:

Le surfaçage de la pièce a révélé la présence d'inclusions de sable et de soufflures dues à l'absence de dégazage du métal et d'un sable trop peu cohérent

21 janvier - Le premier sable

- Premier sable de moulage en mélangeant:

- Sable de plage très fin

- Sciure de bois (pour la cohésion après cuisson)

- huile de cuisine

- huile graphite

Le sable fonctionne très bien, mais il prend feu à la coulée. Aucun problème d'incendie à déclarer, le sable était contenu dans une boite de conserve. Les choses se sont justement plus gâtées quand la flamme s'est éteinte, l'odeur pestilentielle d'huiles brûlées s'est rependue dans tout le lab alors qu'on travaillait dehors.

En revanche, la pièce est de très bonne qualité, alors qu'on redoutait que l'aluminium n'atteigne pas les extrémités du moule.

ENVOYEZ VOS PHOTOS

16 janvier 2014 - Moulage de pièces en polystyrène perdu

- Des pièces en polystyrène expansé et ABS (pièce de reprap) sont recouvertes de plâtre.

- le plâtre non réfractaire se craquèle lorsqu'on essaie de faire fondre le polystyrène avant la coulée.

- Le métal se révèle être très pâteux, il contient un très fort taux d'alumine car il provient de profilés.

Sur la photographie ci-dessus, on voit le laitier en surface du bain de fusion, la totalité du métal avait alors cet aspect pâteux

- Utilisation de sel de cuisine comme fondant, le métal liquide est maintenant de bien meilleure qualité.

Sur l'illistration ci-dessus, on voit du sel (NaCl) partiellement fondu, la fluidité du métal s'est considérablement améliorée.

Sur l'illustration ci-dessous, on voit la phase d'élimination du laitier, à l'aide d'une cuillère rallongée

- Nous décidons d'exclure les pièces en ABS des coulées car la chauffe n'est pas possible, on ne fait que deux pièces en polystirène, le métal étant coulé à environ 800°C directement sur le polystyrène, engendrant sa sublimation au contact du métal.

Coulée de l'aluminium sur un moule en plâtre isolé dans du sable de plage

Pièce obtenue par coulée sur une coquille en plâtre et un modèle en polystyrène extrudé, notez la reproductibilité de surface

Date: XX - Chauffage non électrique

- Sébastien: Achat de mastic pour réparer le four électrique (qui est en fait assez peu puissant: 400W)

- Jordi: Récupération de briques réfractaires en matériau genre poudre de mica agglomérée

- Montage du four prototype sur base de tube en briques réfractaires, posé sur une base de réchaud à gaz. L'air forcé est insufflé par un ventilateur de PC protégé par une tôle, le combustible est du charbon de bois.

- Creuset réalisé à partir d'une bombonne d'oxygène coupée en deux.

Expériences

- Plusieurs Fonte d'aluminium de disque dur et de radiateur

Date: XX - Premiers essais avec le four électrique de Zenos

- fonte d'un peu d'alu

- mauvaise odeur des peintures sur les pièces

- passage dehors: le four fait sauter le disjoncteur

- démontage du four: le creuset se casse

FINANCEMENT v2

Brouillon basé sur les échanges de la mailing-list en vue de créer une boîte pour le projet V2

Objectif

Fondre jusqu'à 4L de métal (aluminium, laiton, cuivre, bronze, fonte voire même acier) et couler des pièces conséquentes.

Principe

Un four chauffé au gaz avec un creuset fixe,

le tout sur bascule pour verser le métal (dans un creuset secondaire?)

avant coulée dans un moule en sable.

Option : fonctionnement gaz, on réfléchit également à une version gaz+huile moins couteuse à l'utilisation.

Matériel à financer...

POUR LE FOUR

- Thermocouples et 1 appareil de mesure (40€ chez selectronic)

- 1 creuset, un vrai pour faire de la fonte et de l'acier (devis de 95€HT+20%TVA chez Badie)

NB: Marc O. avait proposé un creuset, taille non-fournie

- 1 bouteille de gaz vide --> récup

- briques, laines réfractaires --> récup Jordi

Si gaz+huile

- brûleur au fioul --> récup ?

- 1 filtre à particules (si huile) --> récup ?

Consommables pour le four

- 1 remplissage de bouteille de gaz = 25€

POUR LES MOULES

- sable de fonderie

- cadres

- toupie de recyclage (à détailler)

Consommables pour les moules

- silicate de soude pour les noyaux (parties creuses des pièces) ~20€ les 5 kg --> commande prévue

Équipement de protection

Pour les métaux les plus chauds, des protections anti-rayonnements (aluminisées) seront nécessaires.

Pour les modèles

- lapidaire --> Tom a amené le sien au lab

STOCKAGE

Prévoir un rangement permettant pour le four quand encore chaud?

Récapitulatif des techniques utilisées

Equipements de Protection Individuelle (EPI)

Chaussures de sécurité, vêtements de coton (pas de synthétique), poches avec rabat.

Gants en NOMEX (kevlar), vendu 12€ l'un en grande-surface.

Visière en polycarbonate : protège des éclaboussures et des infra-rouges.

Tablier en cuir.

Lunettes de soudeur pour les fortes temperatures (>1000°C) à cause de la lumière.

Extincteur.

Matériaux isolants

Béton, briques réfractaires : déconseillés car accumulent (et donc consomment) la chaleur

Alumine :

Vermiculite : Se présente en granulés. Utile pour combler les interstices. On peut l'agglomérer en le mélangeant avec du silicate de soude. (Se trouve au rayon jardinage et/ou isolation)

Silicate de soude : La "pierre liquide". Se solidifie (verre) par réaction avec le CO2 présent dans l'air. Peut servir pour ignifuger. (Utilisé pour vitrifier les parquets)

Types de four

Electrique : chauffe jusqu'à 1000°C. Attention aux courts-circuit si du métal (fondu) coule à l'intérieur.

Huile : Peu cher. La viscosité peut présenter des problèmes. Les impuretés ont bouché le gicleur.

Fioul : On utilise des gicleurs de chauffage au fioul. Fonctionne bien.

Type de moule

Empreinte dans du sable : Utiliser du sable de fonderie (--- préciser les diamètre des puits---)

Moule en polystyrène perdu : bons résultats.

Moule en PLA perdu : Le métal remonte par le dessous de la pièce pour laisser les gaz s'échapper. Essais peu probants.