Projets:Perso:2014:Fonderie

| Fonderie | |

|---|---|

| Auteur | Jordi, F4GRX, Tom |

| Lieu d'utilisation final | Electrolab |

| Utilisateur final | divers gens |

| Type de projet

Projet personnel de Jordi, F4GRX, Tom | |

|

Le but de ce projet est la mise en place d'un process de fonderie multi-métaux afin de réaliser des pièces en alu, fonte, laiton, cuivre, ...

|

Contents

- 1 25 Février 2014

- 2 20 Février 2014

- 3 18 février 2014 - Amélioration de la chambre de combustion

- 4 11 février 2014 - Le gaz part

- 5 6 février 2014 - Premiers essais au gaz

- 6 4 février 2014 - Augmentation de la qualité de fonderie et Pérennisation potentielle du projet

- 7 28 janvier - Sable de fonderie

- 8 21 janvier - Le premier sable

- 9 16 janvier 2014 - Moulage de pièces en polystyrène perdu

- 10 Date: XX - Chauffage non électrique

- 11 Date: XX - Premiers essais avec le four électrique de Zenos

25 Février 2014

Planning prévisionnel:

Premier temps (environ 30 min)

- préparer le creuset en kaolin (employer de l'eau bouillante comme liant pour accélérer le temps de séchage) -> faire une forme proche des creusets en acier qu'on a déjà, en plus épais (environ 10mm)

- Préparer le mélange kaolin/bentonite/vermiculite pour faire l'étanchéité du four, toujours à l'eau chaude

- Préparation des modèles de fonderie en polystirène

Deuxième temps (1h):

- Séchage du creuser au four électrique

- Séchage du four au décapeur thermique

- Découpe circulaire dans le couvercle du four pour permettre le passage d'un creuset, on a remarqué que la position optimale était plutôt vers le centre du four, le bas du creuset doit donc se trouver par là.

- Préparation de la zone de dilution -> remontage de la chambre de combustion

- Préparation du moule en sable pour coulée

Troisième temps (1h):

- Sortie de l'équipement & assemblage du four

- Coulée aluminium

Quatrième temps (le reste):

- Essais de fonderie haute température

20 Février 2014

- On a réussi à faire un aluminium (cupro-alu ; 2 lingots) ayant une meilleure ténacité. C'est pas encore le top, mais ça s'améliore.

Il faudrait faire des recuits de dilution, mais on n'a pas de four assez puissant pour faire du 500°C continu avec décroissance thermique commandée.

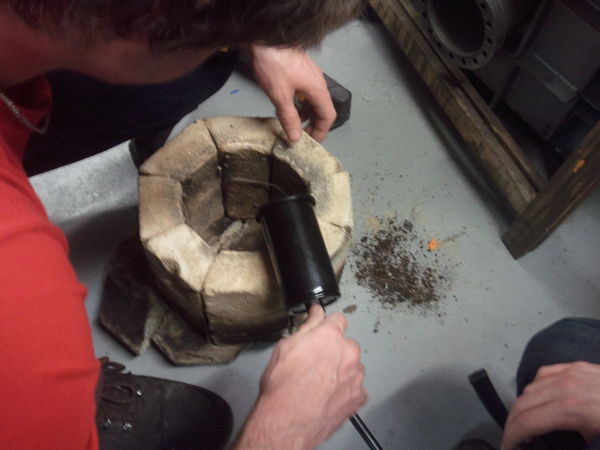

photographie de la phase d'élimination du laitier

- En bref, on a aussi réussi à faire fondre du cuivre. C'est une bonne nouvelle car ça signifie qu'on est pas très loin d'arriver à faire de la fonte (1100°C pour la fusion du cuivre, mais on est allé un peu au dessus à mon avis, vu qu'on l'a laissé chauffer 1 minute à partir de l'instant où il est devenu liquide).

PHOTO MANQUANTE

- objectifs principaux du projet:

- Au niveau aluminium, on commence à être bons, on a un aluminium de recyclage de qualité moyenne (car composé d'aluminium de disques durs, de profilés et d'autres pièces, dans l'industrie de 1940 on appelait ça du cochonium à cause des mauvaises caractéristiques mécaniques qu'engendrent des mélanges d'alliages).

Mais à terme, si on isole les aluminiums et qu'on fait des ligots 100% aluminium de disque dur ; 100% aluminium profilé etc... on devrait avoir une fonderie compatible vis à vis de la production de pièces à usage mécanique.

On gardera l'aluminium de mauvaise qualité pour faire des pièces de démonstration (formation en fonderie pour les personnes qui sont intéressées par exemple), mais on a encore un peu de chemin.

- On est bons pour faire du cuivre aussi, vu que globalement le cuivre c'est 99.99% de cuivre , on n'est pas embêtés par les mélanges d'alliages.

- Pour la fonte , c'est la prochaine étape. Là il va falloir monter à 1500°C , et nous pensons (càd Tom.b et F4GRX) qu'on n'en n'était pas loin, il faut que Laurent.b récupère la turbine, la vraie (qui elle doit faire 10 sèche-cheveux en débit d'air, donc on aura une puissance thermique 10x plus grande que celle qu'on a réussi à atteindre jusque là).

- Les nouveaux objectifs du projet:

Récupérer une citerne/bouteille de gaz/bidon en acier d'à peu près 500mm de diamètre pour faire un prototype Version 2 (pour pas cher, avec ce qu'on a déjà). Tom.b a des plans, en gros il nous faudrait une laine réfractaire dans le genre de la superwool (voir: [[1]] pour la datasheet et [[2]] pour un des liens grand public) il faudrait en prendre 2m (610 x ep25) comme ça on aurait de quoi faire notre four, à l'aise. Elle est limitée à 1300°C, mais il existe potentiellement une parade pour monter à 1500 (avec l'emploi d'une couche limite froide Totalisant donc 60€ de matériaux si on récupère le bidon. Ce serait un four hybride ( c'est-à-dire à bascule ou à creuset mobile pour être un peu plus polyvalent) cette fois ci. Il permettrait de faire plus de choses, et aussi de valider le modèle final, c'est-à-dire celui fait pour un volume de 4L de métal. Nous avons l'intention de tout fixer sur un genre de support à roulettes et avec un panneau de commande , histoire que ce soit moins complexe à à sortir/rentrer du lab et que ça ait un aspect ressemblant moins aux fondeurs de néandertal. Et surtout que ça ait un côté plus sécuritaire.

- Pour la synthèse des améliorations:

Si on s'y prend bien, on a de quoi faire un four bien plus puissant, capable de produire de la fonte, moyennant de bonnes caractéristiques mécaniques d'ici moins de deux semaines.

18 février 2014 - Amélioration de la chambre de combustion

- la boite de conserve qui équipait la précédente a presque fondu

- utilisation d'un shaker en inox, percements de diamètres progressifs

- Le four fonctionne maintenant très bien. Fabrication de lingots.

- Isolation à améliorer.

11 février 2014 - Le gaz part

- Approvisionnement d'un sèche cheveux à 9 euros. Avec une boite de conserve, on arrive à injecter une bien plus grande quantité d'air. Le four fonctionne maintenant de manière bien plus efficace, la température est très élevée (creuset orange vif) (les briques commencent à s'éroder pas mal).

- Nouveaux essais de coulée dans le sable

- Fonte de sable de cuisine. Intéressant, la matière conduit moins la chaleur et reste rougeoyante bien plus longtemps. Le refroidissement est bien plus lent que pour le métal.

6 février 2014 - Premiers essais au gaz

- Approvisionnement d'une torche de couvreur (pour le collage des bandes bitume-aluminium d'étanchéité des toits ou pour le décapage de l'asphalte pour la peinture de signalisation)

- Percement du four pour y faire passer la torche

- Cela ne fonctionne pas : manque d'air, le four est en combustion incomplète et n'arrive pas à stabiliser la flamme

- Essai avec une grille (présente au fond de l'ancien four) faisant office d'accroche-flamme ; pas de résultats assez concluants.

- Perçage de la cloche de la torche: plus d'air

la combustion obtenue avec ce brûleur est clairement incomplète; pas de réelle montée en température

- Essais en sortant la torche de son logement: c'est mieux, le jet de gaz emporte plus d'air, la combustion est meilleure, mais n'est pas encore complète. Elle convient pour faire fondre de l'aluminium au coût d'une consommation de gaz exagérée:

Photographie du four en fonctionnement non optimal: obtention denviron 0.3Kg d'aluminium liquide en 6 minutes

les objectifs suivants sont donc d'augmenter le débit d'air pour obtenir une combustion complète tout en conservant un débit de gaz élevé.

4 février 2014 - Augmentation de la qualité de fonderie et Pérennisation potentielle du projet

- Devant le succès de ces premiers essais, On nous a suggéré la possibilité de continuer avec plus de moyens

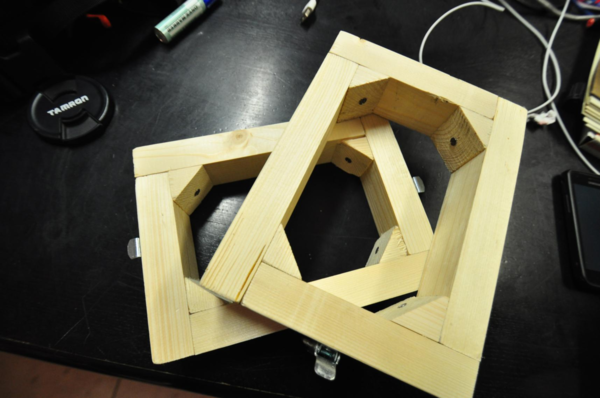

- Jordi a fait la premiere boite à modèle, elle a bien servi.

- Tom.b a amené de la bentonite (litière pour chats composée de 100% de bentonite) afin de réaliser un sable de fonderie à base de : sable de plage, bentonite, sciure de bois eau et huile au graphite.

- L'essai a été peu concluant, le sable était trop chargé en bentonite, l'évacuation des gaz était très mauvaise

- Tom.b a réalisé un mélange de sels pour la dissolution du laitier et le dégazage du bain de fusion composé de : 47.5% de sel de table (NaCl) ; 47.5% de sel de régime (KCl) et de 5% de bicarbonate de sodium

- le four suivant sera à gaz, l'objectif est de fondre 4 litres de fonte en 16 minutes avec la torche actuelle en débit max (Voir note de calculs: [[3]] ).

- Nouveaux essais de fonte d'aluminium et de moulage. Moulage (avec succès) d'une pièce de reprap coulée dans du ciment réfractaire. On a fait chauffer le moule en avance, ce qui a éliminé tout le plastique en avance. Le moule étant chaud au moment de couler le métal, celui ci a bien épousé les formes du moule. Problème: destruction du moule pour sortir la pièce...

28 janvier - Sable de fonderie

- Cette fois-ci on a cherché à faire un sable un peu plus professionnel et surtout moins odorant.

- Le sable était composé d'environ:

- 15% de bentonite

- 10% d'eau

- 5% de sciure de bois

- 2% d'huile

- 68% de sable de plage

Le mélange s'est avéré trop humide et incapable d'évacuer les gaz de coulée, il en a donc résulté des retassures et des soufflures sur les pièces (car nous n'avions pas non plus de quoi dégazer l'aluminium)

- contrôle destructif de la pièce moulée la fois précédente:

Le surfaçage de la pièce a révélé la présence d'inclusions de sable et de soufflures dues à l'absence de dégazage du métal et d'un sable trop peu cohérent

21 janvier - Le premier sable

- Premier sable de moulage en mélangeant:

- Sable de plage très fin

- Sciure de bois (pour la cohésion après cuisson)

- huile de cuisine

- huile graphite

Le sable fonctionne très bien, mais il prend feu à la coulée. Aucun problème d'incendie à déclarer, le sable était contenu dans une boite de conserve. Les choses se sont justement plus gâtées quand la flamme s'est éteinte, l'odeur pestilentielle d'huiles brûlées s'est rependue dans tout le lab alors qu'on travaillait dehors.

En revanche, la pièce est de très bonne qualité, alors qu'on redoutait que l'aluminium n'atteigne pas les extrémités du moule.

ENVOYEZ VOS PHOTOS

16 janvier 2014 - Moulage de pièces en polystyrène perdu

- Des pièces en polystyrène expansé et ABS (pièce de reprap) sont recouvertes de plâtre.

- le plâtre non réfractaire se craquèle lorsqu'on essaie de faire fondre le polystyrène avant la coulée.

- Le métal se révèle être très pâteux, il contient un très fort taux d'alumine car il provient de profilés.

Sur la photographie ci-dessus, on voit le laitier en surface du bain de fusion, la totalité du métal avait alors cet aspect pâteux

- Utilisation de sel de cuisine comme fondant, le métal liquide est maintenant de bien meilleure qualité.

Sur l'illistration ci-dessus, on voit du sel (NaCl) partiellement fondu, la fluidité du métal s'est considérablement améliorée.

Sur l'illustration ci-dessous, on voit la phase d'élimination du laitier, à l'aide d'une cuillère rallongée

- Nous décidons d'exclure les pièces en ABS des coulées car la chauffe n'est pas possible, on ne fait que deux pièces en polystirène, le métal étant coulé à environ 800°C directement sur le polystyrène, engendrant sa sublimation au contact du métal.

Coulée de l'aluminium sur un moule en plâtre isolé dans du sable de plage

Pièce obtenue par coulée sur une coquille en plâtre et un modèle en polystyrène extrudé, notez la reproductibilité de surface

Date: XX - Chauffage non électrique

- Sébastien: Achat de mastic pour réparer le four électrique (qui est en fait assez peu puissant: 400W)

- Jordi: Récupération de briques réfractaires en matériau genre poudre de mica agglomérée

- Montage du four prototype sur base de tube en briques réfractaires, posé sur une base de réchaud à gaz. L'air forcé est insufflé par un ventilateur de PC protégé par une tôle, le combustible est du charbon de bois.

- Creuset réalisé à partir d'une bombonne d'oxygène coupée en deux.

Expériences

- Plusieurs Fonte d'aluminium de disque dur et de radiateur

Résultats

Date: XX - Premiers essais avec le four électrique de Zenos

- fonte d'un peu d'alu

- mauvaise odeur des peintures sur les pièces

- passage dehors: le four fait sauter le disjoncteur

- démontage du four: le creuset se casse