Difference between revisions of "PrintedCircuitBoard:ThruHole"

(→Test du 11/11/2012) |

(→Introduction) |

||

| (30 intermediate revisions by 3 users not shown) | |||

| Line 1: | Line 1: | ||

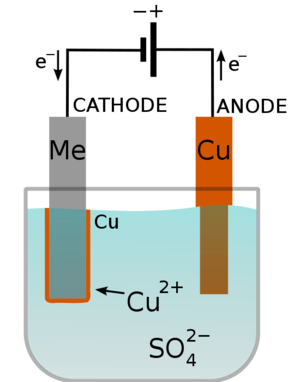

| − | + | [[File:Copper_electroplating.svg|right|300px]] | |

| + | = Introduction = | ||

| + | Le procédé de métallisation de trous est en cours de R&D au lab, mais n'est '''pas opérationnel'''. Les efforts de développement d'un process DIY sont conséquents, et il y a assez de travail pour plusieurs personnes, si cela vous intéresse, [mailto:clem@electrolab.fr | contactez moi] ! | ||

| − | Il y a plusieurs approches envisageables pour faire | + | |

| − | * A la main: | + | |

| − | ** souder un fil des deux cotés: c'est ce qu'on veut éviter d'avoir à faire | + | Les premiers résultats sont encourageants... à poursuivre. |

| − | ** rivets | + | |

| − | * process | + | ---- |

| + | Currently, our plated through hole process is '''not operationnal'''. We're working hard to tune a process which is DIY friendly. As soon as we come up with a working solution, we'll publish everything properly here. [mailto:clem@electrolab.fr | Contact me] if you want to join the fun :) | ||

| + | ---- | ||

| + | |||

| + | |||

| + | Pour l'activation, on va suivre cette méthode: [http://www.instructables.com/id/Inexpensive-method-of-industrial-level-quality-PCB/ solution d'activation]. Le point dur est de sourcer du calcium hypophosphite, ce que l'on a fait... yapluka! | ||

| + | Voir les tests & infos ici [[PrintedCircuitBoard:ThruHole:Activation|Activation PCB]] | ||

| + | |||

| + | Sur la majorité des cartes électroniques "intéressantes", c'est à dire qui correspondent aux projets des membres du lab, il est nécessaire de connecter électriquement les deux faces (voire plus ;) de la carte. Il y a plusieurs approches envisageables pour faire cela: | ||

| + | |||

| + | * A la main/DIY: | ||

| + | ** souder un fil des deux cotés: c'est ce qu'on veut éviter d'avoir à faire, parce que c'est fastidieux, et le résultat n'est pas à la hauteur des résultats obtenus dans l'industrie | ||

| + | ** poser des rivets spéciaux: c'est tout aussi pénible, puisqu'il faut les faire un à un, avoir les consommables et la machine. | ||

| + | |||

| + | * utiliser un process "industriel" type prototypage: | ||

** process lpkf:[http://www.lpkf.de/produkte/rapid-pcb-prototyping/durchkontaktierung/manuell/index.htm rivets], [http://www.lpkf.de/produkte/rapid-pcb-prototyping/durchkontaktierung/galvanisch/index.htm métallisation classique] et [http://www.lpkf.de/produkte/rapid-pcb-prototyping/durchkontaktierung/chemiefreie-durchkontaktierung/index.htm sans chimie !]. | ** process lpkf:[http://www.lpkf.de/produkte/rapid-pcb-prototyping/durchkontaktierung/manuell/index.htm rivets], [http://www.lpkf.de/produkte/rapid-pcb-prototyping/durchkontaktierung/galvanisch/index.htm métallisation classique] et [http://www.lpkf.de/produkte/rapid-pcb-prototyping/durchkontaktierung/chemiefreie-durchkontaktierung/index.htm sans chimie !]. | ||

** process bungard: [http://www.bungard.de/index.php?option=com_content&view=article&id=48&Itemid=65&lang=german rivets], [http://www.bungard.de/index.php?option=com_content&view=article&id=46&Itemid=63&lang=german métallisation classique]. On a un devis & de la doc détaillée pour ce dernier process. | ** process bungard: [http://www.bungard.de/index.php?option=com_content&view=article&id=48&Itemid=65&lang=german rivets], [http://www.bungard.de/index.php?option=com_content&view=article&id=46&Itemid=63&lang=german métallisation classique]. On a un devis & de la doc détaillée pour ce dernier process. | ||

** process megauk: [http://www.megauk.com/through_hole_plating.php métalisation classique] (voir en fin de page pour les pdf détaillés du process). | ** process megauk: [http://www.megauk.com/through_hole_plating.php métalisation classique] (voir en fin de page pour les pdf détaillés du process). | ||

** process MG chem: [http://www.youtube.com/watch?v=RpZrcnFusr0 métallisation classique] | ** process MG chem: [http://www.youtube.com/watch?v=RpZrcnFusr0 métallisation classique] | ||

| + | |||

| + | L'étape critique de ces procédés est l'activation des trous. Cela consiste à rendre (légèrement) conducteurs l'intérieur des trous après percage d'une plaque "brute" (c'est à dire, avec du cuivre nu sur les deux faces), pour ensuite pouvoir réaliser une électrodéposition de cuivre sur toute la surface de la carte. | ||

| + | Pour faire cela, une séquence de bains d'activation est utilisée. L'inconvénient de cette est la spécificité de ces bains: leur composition n'est pas 100% connue, ils ont une certaine fragilité, et coutent plusieurs centaines d'euros (même si avec cela, on réalise plusieurs mètres carré de pcb). Globalement, ils sont composés de sels de palladium (ce qui explique leur cout...). | ||

| + | |||

| + | Il y a une autre approche, plus DIY, qui consiste à réaliser l'activation des trous d'une autre manière: | ||

* process DIY: activation des trous au graphite | * process DIY: activation des trous au graphite | ||

| − | |||

** http://www.youtube.com/watch?v=KTNuTv_IQp4 | ** http://www.youtube.com/watch?v=KTNuTv_IQp4 | ||

| − | ** | + | ** http://wiki.032.la/nsl/Through_hole_plating (en réalité, ils utilisent le produit thinktink !) |

| + | ** Thinktink [http://www.thinktink.com/stack/volumes/volvi/condink.htm | ici], avec une encre "magique" & chère (manifestement, une résine à base d'argent/de graphite, de composition non documentée) | ||

** Exemple de réalisation: http://twilightrobotics.com/prototyping/electroplating3 | ** Exemple de réalisation: http://twilightrobotics.com/prototyping/electroplating3 | ||

| − | |||

| − | + | On peut également consulter ces approches: | |

* http://www.instructables.com/id/Inexpensive-method-of-industrial-level-quality-PCB/ A étudier de plus près... | * http://www.instructables.com/id/Inexpensive-method-of-industrial-level-quality-PCB/ A étudier de plus près... | ||

* http://twilightrobotics.com/prototyping/electroplating1 A etudier également (semble proche de notre process en cours d'expérimentation) | * http://twilightrobotics.com/prototyping/electroplating1 A etudier également (semble proche de notre process en cours d'expérimentation) | ||

| − | |||

| − | |||

| − | |||

| − | |||

| − | + | ||

| + | Au final: la différence entre les approches "industrielles" et l'approche DIY se situe au niveau de l'activation des trous: | ||

* l'approche "industrielle" implique plusieurs bains successifs relativement couteux (en centaines d'euros), notamment parce qu'il contiennent du palladium. L'avantage principal est la disponibilité immédiate (pour quiconque a le cash...) et la potentielle reproductibilité (une fois les étapes maitrisés...). | * l'approche "industrielle" implique plusieurs bains successifs relativement couteux (en centaines d'euros), notamment parce qu'il contiennent du palladium. L'avantage principal est la disponibilité immédiate (pour quiconque a le cash...) et la potentielle reproductibilité (une fois les étapes maitrisés...). | ||

* l'approche DIY repose sur: | * l'approche DIY repose sur: | ||

| Line 32: | Line 49: | ||

L'une et l'autre approche nécessitent ensuite une électrodéposition de cuivre. | L'une et l'autre approche nécessitent ensuite une électrodéposition de cuivre. | ||

| + | A ce jour, de nombreux essais sont en cours sur "le process DIY du pauvre", c'est à dire activation des trous à la peinture graphitée, et ce avec des résultats encourageants. Son avantage principal est qu'il est intégralement documenté (par mes soins) et donc fondamentalement reproductible, et ce à moindre frais. | ||

| + | = Solution actuelle = | ||

| + | Cette section décrit le process tel qu'il est actuellement pratiqué. Rappel: à ce jour, ce procédé '''NE MARCHE PAS PARFAITEMENT'''. | ||

| − | + | == Etape 1: percage des trous == | |

| + | Approches manuelles: | ||

| + | * Scotcher une feuille imprimée avec le plan de percage (peu pratique) | ||

| + | * effectuer un toner transfert du plan de percage (solution plus élégante :) | ||

| + | Ensuite, le percage est fait de manière classique, c'est à dire: à la perceuse inversée pour la majorité des trous, diamètre 0.8mm, et à la dremel pour les autres plus gros | ||

| + | Perçage à la CharlyRobot: | ||

| + | * Le procédé est expérimental, actuellement un script génère le g-code à partir du fichier de perçage kicad. '''Il est nécessaire de valider le g-code généré.''' Ce wiki n'accepte pas le python, le script sera prochainement sur le PC de la charly. | ||

| − | + | Penser à faire un trou de quelques mm sur un bord du PCB pour pouvoir le tenir dans les différents bains. Ce n'est pas indispensable pour la gravure, mais en l'état ca l'est pour l'électrodéposition. | |

| + | Remarque: le process pour le percage/détourage à la charly est en cours d'expérimentation (et ca marche), mais n'a pas encore été documenté. | ||

| − | |||

| − | |||

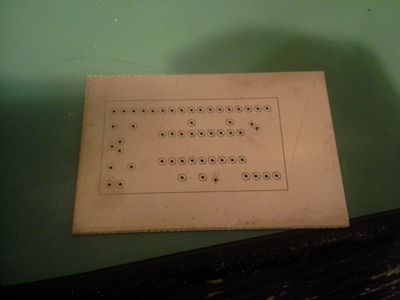

| + | === Toner transfert pour guide de percage === | ||

| − | + | [[File:2013-03-23_PTH_planPercage.JPG|400px|center|thumb]] | |

| − | + | <center>Suivre les indications du process toner transfert pour préparer son cuivre brut</center> | |

| − | + | ||

| − | + | ||

| − | + | [[File:2013-03-23_PTH_percageAvant.JPG|400px|center|thumb]] | |

| − | + | <center>Cibler...</center> | |

| − | + | ||

| − | + | [[File:2013-03-23_PTH_percageApres.JPG|400px|center|thumb]] | |

| − | + | <center>Percer...</center> | |

| − | + | [[File:2013-03-30_PTH_percage_detailPolice.jpg|400px|center|thumb]] | |

| + | <center>Remarquez au passage la qualité du détail du toner transfert !!!</center> | ||

| − | + | [[File:2013-03-23_PTH_percageFini.JPG|400px|center|thumb]] | |

| − | + | <center>Repeat, and done !</center> | |

| − | + | ||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | + | On nettoie les restes à l'acétone et zouplaboum. | |

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | == Etape 2: nettoyage & préparation du pcb == | |

| − | + | On enlève les restes de scotch/dépot de toner. On brosse à la paille de fer pour supprimer tout reste de copeau éventuel, et on nettoie à l'acide dilué. | |

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | == | + | == Etape 3: activation des trous == |

| − | + | * On place le pcb sur un support "qui ne craint rien" (pas la paillasse !), et on prépare (agite) le pot de peinture d'activation. | |

| − | On | + | * On dépose un peu de peinture (à la touillette) sur un bord du pcb, et on utilise la raclette kivabien pour répartir dans tous les trous de la peinture. On retourne le pcb pour bien être sur d'avoir mis de la peinture dans TOUS les trous, en quantité suffisante. |

| − | * | + | * On racle tant bien que mal l'excédent de peinture, et on utilise, au choix, l'aspirateur prévu à cet effet ou une soufflette à air comprimé pour déboucher TOUS les trous. |

| − | + | * On peut repasser des coups de raclette pour enlever tout excédant de peinture. | |

| − | On | + | Il est PRIMORDIAL: |

| − | + | * qu'il y ait eu de la peinture dans TOUS les trous | |

| − | + | * que AUCUN trou ne soit bouché par de la peinture. | |

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | On laisse ensuite sécher la peinture. | |

| − | + | ||

| − | + | ||

| − | + | ||

| − | |||

| − | |||

| − | |||

| − | + | En attendant d'avoir un descriptif bien fait, voir [[Printedcircuitboard:ThruHole:RD:20130324#Activation | la page d'expérimentation correspondante]]. | |

| − | + | == Etape 4: électrodéposition de cuivre == | |

| − | + | * On installe un hanger (fil de 2.5mm² rigide) sur le trou de fixation du pcb | |

| − | + | * on démarre l'agitation à bulles | |

| − | + | * on agite à la main le pcb tenu par le hanger dans le bain, pour garantir que du liquide rentre dans tous les trous (à défaut d'une agitation mécanique permanente). | |

| − | + | * on installe le - de l'alim stable sur le hanger, le + sur les électrodes du bain | |

| − | + | * on applique 50mA/cm² de pcb (compter les deux faces) pendant 40mn | |

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | Une fois que c'est fait, on ressort le pcb, on le rince, et on l'examine pour vérifier que tout s'est déroulé comme prévu (aspect homogène, etc). | |

| − | + | La préparation finale consiste à effectuer un léger brossage au papier de verre ultrafin (grain 1200) pour éliminer toute rugosité trop importante. | |

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | Note : ne pas attendre avant de brosser/sécher le pcb, le laisser s'égouter tout seul créé une vilaine oxydation. | |

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | == Etape 5: lamination photosensible == | |

| − | + | On applique la "méthode standard" du lab pour laminer du photosensible sur les deux faces. Attention, le film est sensible à la lumière... et il est impératif que la lamination soit PARFAITE: pas de pli, bulle, et chauffer "à point" pour obtenir une adhésion correcte. | |

| − | + | En cas d'échec, il faut stripper et recommancer: si le film est mal déposé, aucune chance que le process fonctionne au final. | |

| − | + | ||

| − | + | ||

| − | == | + | == Etape 6: insolation + développement == |

| − | + | On insole les deux faces avec le typon EN NEGATIF, c'est à dire que les zones ou on veut ENLEVER le cuivre doivent être NOIRES. Les uv durcissent le film tenting, qui devient bleu/violet après 30secondes (temps d'insolation). | |

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | Remarque: a priori, le temps d'insolation est critique: il vaut mieux réduire (eg 15s seulement) vu la qualité des films actuels (mauvaise...). | |

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | On utilise ensuite un bain de développeur NEGATIF. ATTENTION, cette étape est critique: si on endommage le film (en particulier, au niveau des trous/pastilles, particulièrement fragiles), c'est perdu, on peut stripper et reprendre à l'étape précédente... | |

| − | + | Il est recommandé: | |

| − | + | * d'utiliser du développeur "neuf", cad mélanger de l'eau tiède à chaude avec la soude | |

| − | + | * de ne PAS frotter le pcb ; au pire, utiliser très délicatement le doigt | |

| − | + | * de ne PAS utiliser un jet d'eau trop fort pour le rincage (au risque sinon d'endommager le tenting). | |

| − | * | + | |

| − | * | + | |

| − | + | ||

| − | + | On peut parfaitement tenter de placer le pcb dans le bain de gravure pour vérifier si le développement est correct. Si ce n'est pas le cas, rincer et repasser au bain de développement. | |

| − | + | ||

| − | + | ||

| − | + | ||

| − | |||

| − | |||

| + | Note: | ||

| + | * Ne PAS utiliser un bain trop chaud ou trop concentré: cela endommage le tenting !!! | ||

| + | * Bien rincer, et idéalement, sprayer le développeur (il faudrait une machine spéciale pour cela...). | ||

| + | * Ne pas sur insoler le tenting, qui est très sensible et "durcit" assez rapidement... ce qui conduit à une sous gravure. | ||

| + | * Vérifier si tous les trous de tenting sont encore intacts, et que le développement s'est bien passé (eg, pas de zones encore couvertes de tenting alors qu'elles ne devraient pas). Si ce n'est pas le cas, la gravure VA foirer, il vaut mieux... stripper en l'état, et reprendre à l'étape lamination........... | ||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

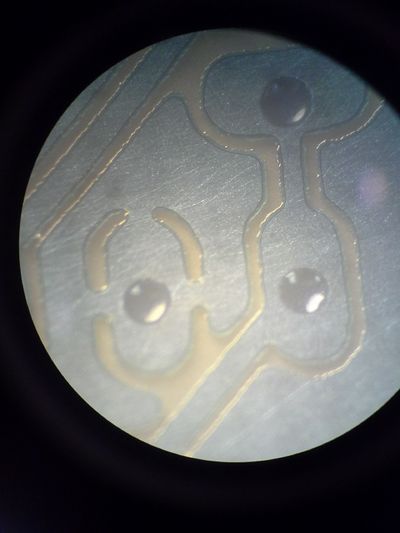

| − | + | [[File:2013-03-30_PTH_binoGravureOK.jpg|400px|center|thumb]] | |

| − | + | <center>Bon développement: la gravure se fait correctement ; le tenting est intact, le trou sera protégé !</center> | |

| − | + | ||

| − | + | ||

| − | [[File: | + | |

| − | <center> | + | |

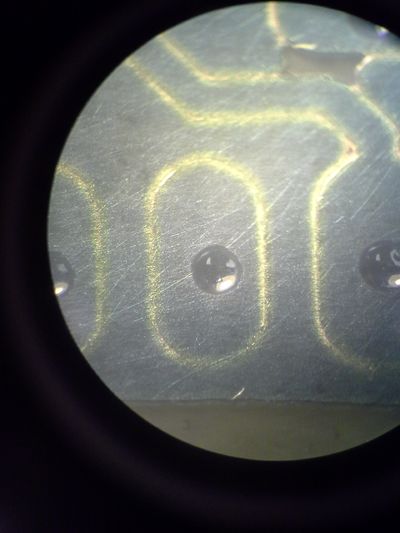

| + | [[File:2013-03-30_PTH_binoGravureNOK.jpg|400px|center|thumb]] | ||

| + | <center>Mauvais développement: sous gravure, mais rattrapable éventuellement au cutter si on a la foi... ; cela dit le tenting est intact, le trou sera OK !</center> | ||

| − | + | == Etape 7: gravure == | |

| − | + | Gravure au perchlo tout ce qu'il y a de plus standard. Bien vérifier en cours de route qu'elle a lieu de facon homogène (eg, développement du tenting = étape non parfaitement maitrisée à ce jour) | |

| − | + | == Etape 8: stripping & finitions == | |

| − | + | On strip le photosensible à l'aide de développeur POSITIF. En préparer du neuf, pour ne pas polluer le bain habituel. Bien rincer, et brosser à la paille de fer et/ou au papier ultrafin (grain 1200). On peut ensuite étamer le pcb, et, si l'envie vous en prend, laminer le film pour réalisation de solder mask. Bref, à partir de là, c'est un pcb "comme un autre". | |

| + | Il est naturellement bienvenu d'examiner avant cela votre pcb à la bino et au milliohm-mètre... | ||

| − | |||

| − | + | = Faits = | |

| − | + | Cette section contient diverses informations relatives à la métallisation des trous | |

| − | + | ||

| − | + | == Courant == | |

| − | * | + | * courant pulsé + inversions de courant = bénéfique d'après la litérature ; à défaut, on utilise une alim stable... |

| − | * | + | * 20ASF pour 40mn ; 50mA/cm² environ (compter les deux faces !) |

| + | * le pole "-" va sur le pcb, le "+" sur les électrodes sacrificielles | ||

| + | |||

| + | == bain d'électrodéposition == | ||

| + | * composition: (à reprendre d'après la page de l'essai correspondant) | ||

| + | * fabrication: (agitation par bulleur) | ||

| + | * hanger: fil rigide de 2.5mm² | ||

| + | |||

| + | == Process "industriel" == | ||

| + | Pour les circuits imprimés double face, le procédé industriel le plus courant ressemble à cela: | ||

| + | * Etape 1: percage : réalisé par une CNC rapide & précise | ||

| + | * Etape 2: brossage : permet d'obtenir une surface sans copeaux de cuivre | ||

| + | * Etape 3: activation des trous : séquence de bains de nettoyage, puis activation avec sels de palladium | ||

| + | * Etape 4: électrodéposition de cuivre : croissance d'une couche de cuivre sur l'intégralité de la carte (dans le cas du panel plating ; dans le pattern plating, cette étape se fait après la séquence 5/6) | ||

| + | * Etape 5: dépose d'un film photosensible (le plus souvent par lamination) ; c'est fait en négatif, c'est à dire qu'on recouvre le cuivre qu'on veut dégager au final | ||

| + | * Etape 6: insolation + développement du film selon l'artwork des couches cuivres souhaitées (peut se faire par insolation laser direct ou LDI, ou bien classiquement en process typon + source uv) | ||

| + | * Etape 7: électrodéposition d'étain, pour protéger le cuivre - y compris celui dans les trous métallisés | ||

| + | * Etape 8: stripping du photosensible/resist puis gravure du cuivre avec un bain spécifique [http://www.p-m-services.co.uk/ammoniacal.htm exemple] qui attaque le cuivre mais pas ou peu l'étain | ||

| + | * Etape 9: suppression de la couche d'étain pour obtenir le cuivre "final" | ||

| + | Il y a d'autres étapes "classiques" par la suite pour obtenir le circuit imprimé final, mais c'est le sujet d'une autre page... | ||

| + | |||

| + | = Todos/en cours/questions = | ||

| + | * soigner l'étape de développement du photosensible: c'est manifestement à ce stade que le tenting est endommagé - ce qui compromet naturellement l'ensemble du process | ||

| + | * creuser l'approche avec imaging en négatif (eg, recouvrir avec le tenting le cuivre dont on veut au final se débarasser), pattern plating et étamage par électrodéposition + gravure alternative | ||

| + | * soigner le bain pour obtenir un dépot le plus uniforme possible : | ||

| + | ** probablement que la réalisation d'une alim dédiée sera bénéfique ! | ||

| + | ** réaliser une agitation plus efficace (notamment, relier à l'air comprimé du lab plutôt qu'à une pompe surdimensionnée & bruyante) | ||

| + | ** soigner le hanger, et éventuellement reprendre le design d'agitation mécanique du hanger | ||

| + | * creuser la question du percage à coordonnées pour automatiser le process de percage | ||

| + | ** en profiter pour prévoir la registration qui facilitera grandement l'insolation... | ||

| + | * [[PrintedCircuitBoard:ThruHole:Machines|Page sur la réalisation des machines nécessaires (ou pas)]] | ||

| + | |||

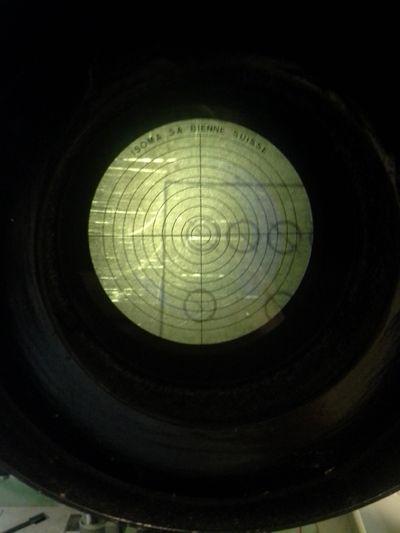

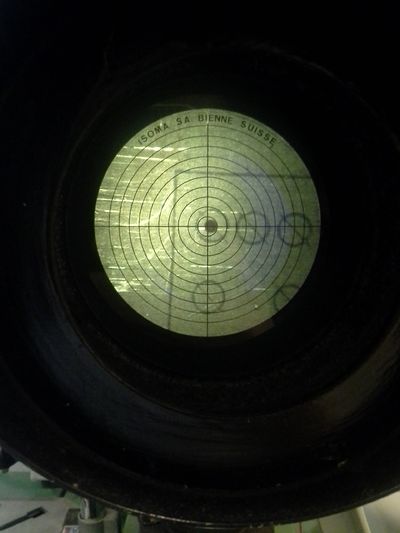

| + | == Hull Cell testing == | ||

| + | Histoire d'obtenir un meilleur état de surface (et donc d'ajuster la composition du bain d'électrodéposition) : | ||

| + | * http://www.thinktink.com/stack/volumes/volvi/hullcell.htm | ||

| + | * http://www.pfonline.com/articles/the-hull-cell-key-to-better-electroplating-part-ii (causes/analyse du setup) | ||

| + | * | ||

| + | |||

| + | = Essais = | ||

| + | |||

| + | * [[Printedcircuitboard:ThruHole:RD:20140830 | Essais Peter Zotov été 2014]] | ||

| + | ** Peter, en visite au lab, a fait une série d'essai d'activation. | ||

| + | |||

| + | |||

| + | * [[Printedcircuitboard:ThruHole:RD:20130530 | Test du 30/05/2013]] | ||

| + | ** Plusieurs PCB ont été réalisé afin d'en déduire les proportions de soude au moment du développement du film photosensible. | ||

| + | ** Il semblerait que 12 à 8 g de soude pour 1.2L soit suffisant. | ||

| + | ** Les différents tests ont donné des résultats moyens, à savoir une légére sous gravure à certains endroits du PCB. Il semblerait que la définition du typhon ne soit pas assez précise. | ||

| + | ** Un autre test devra être fait, dans le noir, afin de limiter la photosensibilisation du film. | ||

| + | |||

| + | |||

| + | * Test du 30/03/2013: | ||

| + | ** on refait le même PCB en full, en essayant de soigner le développement : verdict, le bain de développeur doit être PAS TROP CHAUD et PAS TROP CONCENTRE, sinon le tenting est endommagé | ||

| + | ** il est indispensable de bien, bien rincer le développeur, et de bien agiter le pcb dedans (idéalement il faudrait utiliser un sprayer...) | ||

| + | ** Le pcb réalisé, mis à part quelques soucis de sous gravure (bicause flemme de tout reprendre, l'étape cruciale objet du test étant la survie du tenting à toutes les étapes), sort nickel ..! C'est un succès, il est temps de faire des "vrais" PCB pour ajuster les derniers points du process, et documenter toutes les étapes B) | ||

| + | |||

| + | * [[Printedcircuitboard:ThruHole:RD:20130324 | Test du 24/03/2013]] | ||

| + | ** Est-ce que la peinture empêche de graver correctement ? => NON, et c'est tant mieux ! | ||

| + | ** Est-ce qu'on arrive à un résultat satisfaisant ? non, mais ca tient à quelques menus réglages... ca vient, ca vient ! | ||

| + | |||

| + | |||

| + | * [[Printedcircuitboard:ThruHole:RD:20121127 | Test du 27/11/2012]] | ||

| + | ** achat de peinture de meilleure qualité | ||

| + | ** résultat: ca fonctionne très bien (100% de trous conducteurs) | ||

| + | |||

| + | *[[PrintedCircuitBoard:ThruHole:RD:20121123 | Test du 23/11/2012]] | ||

| + | ** préparation d'un nouveau bain d'électrodéposition "propre" | ||

| + | ** test: ca marche bien ! | ||

| + | |||

| + | * [[PrintedCircuitBoard:ThruHole:RD:20121111 | Test du 11/11/2012]] | ||

| + | ** essais faits avec de l'acrylique "noname": amarch' pas ! | ||

| + | ** essais faits avec bac de dépression pour toute la carte : amarch' pas ! | ||

| + | |||

| + | * [[PrintedCircuitBoard:ThruHole:RD:20120717 | Test du 17/07/2012]]: | ||

| + | ** essais complémentaires de métallisation: almost there ! | ||

| + | ** aspiration du surplus de peinture toujours délicat... | ||

| + | |||

| + | *[[PrintedCircuitBoard:ThruHole:RD:20120715 | Test du 15/07/2012]]: | ||

| + | ** Bidouillages pour régler les paramètres d'activation | ||

| + | ** Pas encore de 100% de réussite, mais valeurs bonnes (eg en mOhm) et taux de réussite pas minable | ||

| + | |||

| + | * [[PrintedCircuitBoard:ThruHole:RD:20120714 | Test du 14/07/2012]] | ||

| + | ** Essai sur une "vraie" carte : Fail sur le reste du process (lamination de photosensible) ; bon, ca doit être encore un peu tôt pour faire une full carte... mais les résultats sur les via à proprement parler sont encourageants | ||

| + | ** L'activation des trous est LE point critique : si on a pas 100% de réussite, ca sert à rien... | ||

| + | |||

| + | * [[PrintedCircuitBoard:ThruHole:RD:20120712]] | ||

| + | ** Ajout de PEG au bain d'électrodéposition | ||

| + | ** 14/15 des trous sont OK ! | ||

| + | |||

| + | * [[PrintedCircuitBoard:ThruHole:RD:20120530 | Test du 30/05/2012]] | ||

| + | ** tatonnements avec le process... | ||

| + | |||

| + | * [[PrintedCircuitBoard:ThruHole:RD:20120526]] | ||

| + | ** C'est parti ! On prépare un bain d'électrodéposition avec des produits "courants", pour faire un premier essai | ||

| + | ** Premiers essais coté peinture pour activation... résultats plutôt médiocres, mais le bain "fonctionne" | ||

| + | |||

| + | = Fournisseurs & ressources = | ||

| + | * http://groups.yahoo.com/group/Homebrew_PCBs | ||

| + | * http://www.ampere.com/fr/accessories.php | ||

| + | * http://ncnc.engineering.ucdavis.edu/pages/equipment/Electroplating.pdf => compositions de bains | ||

| + | * http://www.drpp.nl/ => très intéressant sur la partie alim | ||

| + | * http://twilightrobotics.com/prototyping/electroplating1 voir également les autres pages | ||

| + | * à regarder de plus près: http://engenhariacaseira.blogspot.fr/ | ||

| + | * activation: http://www.youtube.com/watch?v=s3GY-j4Gh0E (+ http://www.youtube.com/watch?v=9rME-XGCcCo) | ||

| + | * A compléter... | ||

Latest revision as of 20:24, 1 November 2015

Contents

- 1 Introduction

- 2 Solution actuelle

- 3 Faits

- 4 Todos/en cours/questions

- 5 Essais

- 6 Fournisseurs & ressources

Introduction

Le procédé de métallisation de trous est en cours de R&D au lab, mais n'est pas opérationnel. Les efforts de développement d'un process DIY sont conséquents, et il y a assez de travail pour plusieurs personnes, si cela vous intéresse, | contactez moi !

Les premiers résultats sont encourageants... à poursuivre.

Currently, our plated through hole process is not operationnal. We're working hard to tune a process which is DIY friendly. As soon as we come up with a working solution, we'll publish everything properly here. | Contact me if you want to join the fun :)

Pour l'activation, on va suivre cette méthode: solution d'activation. Le point dur est de sourcer du calcium hypophosphite, ce que l'on a fait... yapluka!

Voir les tests & infos ici Activation PCB

Sur la majorité des cartes électroniques "intéressantes", c'est à dire qui correspondent aux projets des membres du lab, il est nécessaire de connecter électriquement les deux faces (voire plus ;) de la carte. Il y a plusieurs approches envisageables pour faire cela:

- A la main/DIY:

- souder un fil des deux cotés: c'est ce qu'on veut éviter d'avoir à faire, parce que c'est fastidieux, et le résultat n'est pas à la hauteur des résultats obtenus dans l'industrie

- poser des rivets spéciaux: c'est tout aussi pénible, puisqu'il faut les faire un à un, avoir les consommables et la machine.

- utiliser un process "industriel" type prototypage:

- process lpkf:rivets, métallisation classique et sans chimie !.

- process bungard: rivets, métallisation classique. On a un devis & de la doc détaillée pour ce dernier process.

- process megauk: métalisation classique (voir en fin de page pour les pdf détaillés du process).

- process MG chem: métallisation classique

L'étape critique de ces procédés est l'activation des trous. Cela consiste à rendre (légèrement) conducteurs l'intérieur des trous après percage d'une plaque "brute" (c'est à dire, avec du cuivre nu sur les deux faces), pour ensuite pouvoir réaliser une électrodéposition de cuivre sur toute la surface de la carte. Pour faire cela, une séquence de bains d'activation est utilisée. L'inconvénient de cette est la spécificité de ces bains: leur composition n'est pas 100% connue, ils ont une certaine fragilité, et coutent plusieurs centaines d'euros (même si avec cela, on réalise plusieurs mètres carré de pcb). Globalement, ils sont composés de sels de palladium (ce qui explique leur cout...).

Il y a une autre approche, plus DIY, qui consiste à réaliser l'activation des trous d'une autre manière:

- process DIY: activation des trous au graphite

- http://www.youtube.com/watch?v=KTNuTv_IQp4

- http://wiki.032.la/nsl/Through_hole_plating (en réalité, ils utilisent le produit thinktink !)

- Thinktink | ici, avec une encre "magique" & chère (manifestement, une résine à base d'argent/de graphite, de composition non documentée)

- Exemple de réalisation: http://twilightrobotics.com/prototyping/electroplating3

On peut également consulter ces approches:

- http://www.instructables.com/id/Inexpensive-method-of-industrial-level-quality-PCB/ A étudier de plus près...

- http://twilightrobotics.com/prototyping/electroplating1 A etudier également (semble proche de notre process en cours d'expérimentation)

Au final: la différence entre les approches "industrielles" et l'approche DIY se situe au niveau de l'activation des trous:

- l'approche "industrielle" implique plusieurs bains successifs relativement couteux (en centaines d'euros), notamment parce qu'il contiennent du palladium. L'avantage principal est la disponibilité immédiate (pour quiconque a le cash...) et la potentielle reproductibilité (une fois les étapes maitrisés...).

- l'approche DIY repose sur:

- l'emploi de graphite, déposé dans les trous comme précurseur pour l'électrodéposition. Le solvant reste à déterminer... la source vue utilise de l'encre de chine, mais sans qu'on puisse voir exactement la qualité des résultats.

- l'emploi de l'encre conductrice de thinktink. Manifestement, le "solvant" est une résine qui durcit à la chaleur. Le cout de ce produit semble assez élevé...

L'une et l'autre approche nécessitent ensuite une électrodéposition de cuivre.

A ce jour, de nombreux essais sont en cours sur "le process DIY du pauvre", c'est à dire activation des trous à la peinture graphitée, et ce avec des résultats encourageants. Son avantage principal est qu'il est intégralement documenté (par mes soins) et donc fondamentalement reproductible, et ce à moindre frais.

Solution actuelle

Cette section décrit le process tel qu'il est actuellement pratiqué. Rappel: à ce jour, ce procédé NE MARCHE PAS PARFAITEMENT.

Etape 1: percage des trous

Approches manuelles:

- Scotcher une feuille imprimée avec le plan de percage (peu pratique)

- effectuer un toner transfert du plan de percage (solution plus élégante :)

Ensuite, le percage est fait de manière classique, c'est à dire: à la perceuse inversée pour la majorité des trous, diamètre 0.8mm, et à la dremel pour les autres plus gros

Perçage à la CharlyRobot:

- Le procédé est expérimental, actuellement un script génère le g-code à partir du fichier de perçage kicad. Il est nécessaire de valider le g-code généré. Ce wiki n'accepte pas le python, le script sera prochainement sur le PC de la charly.

Penser à faire un trou de quelques mm sur un bord du PCB pour pouvoir le tenir dans les différents bains. Ce n'est pas indispensable pour la gravure, mais en l'état ca l'est pour l'électrodéposition.

Remarque: le process pour le percage/détourage à la charly est en cours d'expérimentation (et ca marche), mais n'a pas encore été documenté.

Toner transfert pour guide de percage

On nettoie les restes à l'acétone et zouplaboum.

Etape 2: nettoyage & préparation du pcb

On enlève les restes de scotch/dépot de toner. On brosse à la paille de fer pour supprimer tout reste de copeau éventuel, et on nettoie à l'acide dilué.

Etape 3: activation des trous

- On place le pcb sur un support "qui ne craint rien" (pas la paillasse !), et on prépare (agite) le pot de peinture d'activation.

- On dépose un peu de peinture (à la touillette) sur un bord du pcb, et on utilise la raclette kivabien pour répartir dans tous les trous de la peinture. On retourne le pcb pour bien être sur d'avoir mis de la peinture dans TOUS les trous, en quantité suffisante.

- On racle tant bien que mal l'excédent de peinture, et on utilise, au choix, l'aspirateur prévu à cet effet ou une soufflette à air comprimé pour déboucher TOUS les trous.

- On peut repasser des coups de raclette pour enlever tout excédant de peinture.

Il est PRIMORDIAL:

- qu'il y ait eu de la peinture dans TOUS les trous

- que AUCUN trou ne soit bouché par de la peinture.

On laisse ensuite sécher la peinture.

En attendant d'avoir un descriptif bien fait, voir la page d'expérimentation correspondante.

Etape 4: électrodéposition de cuivre

- On installe un hanger (fil de 2.5mm² rigide) sur le trou de fixation du pcb

- on démarre l'agitation à bulles

- on agite à la main le pcb tenu par le hanger dans le bain, pour garantir que du liquide rentre dans tous les trous (à défaut d'une agitation mécanique permanente).

- on installe le - de l'alim stable sur le hanger, le + sur les électrodes du bain

- on applique 50mA/cm² de pcb (compter les deux faces) pendant 40mn

Une fois que c'est fait, on ressort le pcb, on le rince, et on l'examine pour vérifier que tout s'est déroulé comme prévu (aspect homogène, etc).

La préparation finale consiste à effectuer un léger brossage au papier de verre ultrafin (grain 1200) pour éliminer toute rugosité trop importante.

Note : ne pas attendre avant de brosser/sécher le pcb, le laisser s'égouter tout seul créé une vilaine oxydation.

Etape 5: lamination photosensible

On applique la "méthode standard" du lab pour laminer du photosensible sur les deux faces. Attention, le film est sensible à la lumière... et il est impératif que la lamination soit PARFAITE: pas de pli, bulle, et chauffer "à point" pour obtenir une adhésion correcte. En cas d'échec, il faut stripper et recommancer: si le film est mal déposé, aucune chance que le process fonctionne au final.

Etape 6: insolation + développement

On insole les deux faces avec le typon EN NEGATIF, c'est à dire que les zones ou on veut ENLEVER le cuivre doivent être NOIRES. Les uv durcissent le film tenting, qui devient bleu/violet après 30secondes (temps d'insolation).

Remarque: a priori, le temps d'insolation est critique: il vaut mieux réduire (eg 15s seulement) vu la qualité des films actuels (mauvaise...).

On utilise ensuite un bain de développeur NEGATIF. ATTENTION, cette étape est critique: si on endommage le film (en particulier, au niveau des trous/pastilles, particulièrement fragiles), c'est perdu, on peut stripper et reprendre à l'étape précédente... Il est recommandé:

- d'utiliser du développeur "neuf", cad mélanger de l'eau tiède à chaude avec la soude

- de ne PAS frotter le pcb ; au pire, utiliser très délicatement le doigt

- de ne PAS utiliser un jet d'eau trop fort pour le rincage (au risque sinon d'endommager le tenting).

On peut parfaitement tenter de placer le pcb dans le bain de gravure pour vérifier si le développement est correct. Si ce n'est pas le cas, rincer et repasser au bain de développement.

Note:

- Ne PAS utiliser un bain trop chaud ou trop concentré: cela endommage le tenting !!!

- Bien rincer, et idéalement, sprayer le développeur (il faudrait une machine spéciale pour cela...).

- Ne pas sur insoler le tenting, qui est très sensible et "durcit" assez rapidement... ce qui conduit à une sous gravure.

- Vérifier si tous les trous de tenting sont encore intacts, et que le développement s'est bien passé (eg, pas de zones encore couvertes de tenting alors qu'elles ne devraient pas). Si ce n'est pas le cas, la gravure VA foirer, il vaut mieux... stripper en l'état, et reprendre à l'étape lamination...........

Etape 7: gravure

Gravure au perchlo tout ce qu'il y a de plus standard. Bien vérifier en cours de route qu'elle a lieu de facon homogène (eg, développement du tenting = étape non parfaitement maitrisée à ce jour)

Etape 8: stripping & finitions

On strip le photosensible à l'aide de développeur POSITIF. En préparer du neuf, pour ne pas polluer le bain habituel. Bien rincer, et brosser à la paille de fer et/ou au papier ultrafin (grain 1200). On peut ensuite étamer le pcb, et, si l'envie vous en prend, laminer le film pour réalisation de solder mask. Bref, à partir de là, c'est un pcb "comme un autre". Il est naturellement bienvenu d'examiner avant cela votre pcb à la bino et au milliohm-mètre...

Faits

Cette section contient diverses informations relatives à la métallisation des trous

Courant

- courant pulsé + inversions de courant = bénéfique d'après la litérature ; à défaut, on utilise une alim stable...

- 20ASF pour 40mn ; 50mA/cm² environ (compter les deux faces !)

- le pole "-" va sur le pcb, le "+" sur les électrodes sacrificielles

bain d'électrodéposition

- composition: (à reprendre d'après la page de l'essai correspondant)

- fabrication: (agitation par bulleur)

- hanger: fil rigide de 2.5mm²

Process "industriel"

Pour les circuits imprimés double face, le procédé industriel le plus courant ressemble à cela:

- Etape 1: percage : réalisé par une CNC rapide & précise

- Etape 2: brossage : permet d'obtenir une surface sans copeaux de cuivre

- Etape 3: activation des trous : séquence de bains de nettoyage, puis activation avec sels de palladium

- Etape 4: électrodéposition de cuivre : croissance d'une couche de cuivre sur l'intégralité de la carte (dans le cas du panel plating ; dans le pattern plating, cette étape se fait après la séquence 5/6)

- Etape 5: dépose d'un film photosensible (le plus souvent par lamination) ; c'est fait en négatif, c'est à dire qu'on recouvre le cuivre qu'on veut dégager au final

- Etape 6: insolation + développement du film selon l'artwork des couches cuivres souhaitées (peut se faire par insolation laser direct ou LDI, ou bien classiquement en process typon + source uv)

- Etape 7: électrodéposition d'étain, pour protéger le cuivre - y compris celui dans les trous métallisés

- Etape 8: stripping du photosensible/resist puis gravure du cuivre avec un bain spécifique exemple qui attaque le cuivre mais pas ou peu l'étain

- Etape 9: suppression de la couche d'étain pour obtenir le cuivre "final"

Il y a d'autres étapes "classiques" par la suite pour obtenir le circuit imprimé final, mais c'est le sujet d'une autre page...

Todos/en cours/questions

- soigner l'étape de développement du photosensible: c'est manifestement à ce stade que le tenting est endommagé - ce qui compromet naturellement l'ensemble du process

- creuser l'approche avec imaging en négatif (eg, recouvrir avec le tenting le cuivre dont on veut au final se débarasser), pattern plating et étamage par électrodéposition + gravure alternative

- soigner le bain pour obtenir un dépot le plus uniforme possible :

- probablement que la réalisation d'une alim dédiée sera bénéfique !

- réaliser une agitation plus efficace (notamment, relier à l'air comprimé du lab plutôt qu'à une pompe surdimensionnée & bruyante)

- soigner le hanger, et éventuellement reprendre le design d'agitation mécanique du hanger

- creuser la question du percage à coordonnées pour automatiser le process de percage

- en profiter pour prévoir la registration qui facilitera grandement l'insolation...

- Page sur la réalisation des machines nécessaires (ou pas)

Hull Cell testing

Histoire d'obtenir un meilleur état de surface (et donc d'ajuster la composition du bain d'électrodéposition) :

- http://www.thinktink.com/stack/volumes/volvi/hullcell.htm

- http://www.pfonline.com/articles/the-hull-cell-key-to-better-electroplating-part-ii (causes/analyse du setup)

Essais

- Essais Peter Zotov été 2014

- Peter, en visite au lab, a fait une série d'essai d'activation.

- Test du 30/05/2013

- Plusieurs PCB ont été réalisé afin d'en déduire les proportions de soude au moment du développement du film photosensible.

- Il semblerait que 12 à 8 g de soude pour 1.2L soit suffisant.

- Les différents tests ont donné des résultats moyens, à savoir une légére sous gravure à certains endroits du PCB. Il semblerait que la définition du typhon ne soit pas assez précise.

- Un autre test devra être fait, dans le noir, afin de limiter la photosensibilisation du film.

- Test du 30/03/2013:

- on refait le même PCB en full, en essayant de soigner le développement : verdict, le bain de développeur doit être PAS TROP CHAUD et PAS TROP CONCENTRE, sinon le tenting est endommagé

- il est indispensable de bien, bien rincer le développeur, et de bien agiter le pcb dedans (idéalement il faudrait utiliser un sprayer...)

- Le pcb réalisé, mis à part quelques soucis de sous gravure (bicause flemme de tout reprendre, l'étape cruciale objet du test étant la survie du tenting à toutes les étapes), sort nickel ..! C'est un succès, il est temps de faire des "vrais" PCB pour ajuster les derniers points du process, et documenter toutes les étapes B)

- Test du 24/03/2013

- Est-ce que la peinture empêche de graver correctement ? => NON, et c'est tant mieux !

- Est-ce qu'on arrive à un résultat satisfaisant ? non, mais ca tient à quelques menus réglages... ca vient, ca vient !

- Test du 27/11/2012

- achat de peinture de meilleure qualité

- résultat: ca fonctionne très bien (100% de trous conducteurs)

- Test du 23/11/2012

- préparation d'un nouveau bain d'électrodéposition "propre"

- test: ca marche bien !

- Test du 11/11/2012

- essais faits avec de l'acrylique "noname": amarch' pas !

- essais faits avec bac de dépression pour toute la carte : amarch' pas !

- Test du 17/07/2012:

- essais complémentaires de métallisation: almost there !

- aspiration du surplus de peinture toujours délicat...

- Test du 15/07/2012:

- Bidouillages pour régler les paramètres d'activation

- Pas encore de 100% de réussite, mais valeurs bonnes (eg en mOhm) et taux de réussite pas minable

- Test du 14/07/2012

- Essai sur une "vraie" carte : Fail sur le reste du process (lamination de photosensible) ; bon, ca doit être encore un peu tôt pour faire une full carte... mais les résultats sur les via à proprement parler sont encourageants

- L'activation des trous est LE point critique : si on a pas 100% de réussite, ca sert à rien...

- PrintedCircuitBoard:ThruHole:RD:20120712

- Ajout de PEG au bain d'électrodéposition

- 14/15 des trous sont OK !

- Test du 30/05/2012

- tatonnements avec le process...

- PrintedCircuitBoard:ThruHole:RD:20120526

- C'est parti ! On prépare un bain d'électrodéposition avec des produits "courants", pour faire un premier essai

- Premiers essais coté peinture pour activation... résultats plutôt médiocres, mais le bain "fonctionne"

Fournisseurs & ressources

- http://groups.yahoo.com/group/Homebrew_PCBs

- http://www.ampere.com/fr/accessories.php

- http://ncnc.engineering.ucdavis.edu/pages/equipment/Electroplating.pdf => compositions de bains

- http://www.drpp.nl/ => très intéressant sur la partie alim

- http://twilightrobotics.com/prototyping/electroplating1 voir également les autres pages

- à regarder de plus près: http://engenhariacaseira.blogspot.fr/

- activation: http://www.youtube.com/watch?v=s3GY-j4Gh0E (+ http://www.youtube.com/watch?v=9rME-XGCcCo)

- A compléter...